Забойка скважин зарубежный опыт

Эффективность применения забойки в скважинах

Библиографическое описание:

Курчин Г. С., Лобацевич М. А., Петушкова Т. А., Ефремов П. Ю. Эффективность применения забойки в скважинах [Текст] // Науки о Земле: вчера, сегодня, завтра: материалы IV Междунар. науч. конф. (г. Казань, май 2018 г.). — Казань: Молодой ученый, 2018. С. 17-19. URL https://moluch.ru/conf/earth/archive/293/13655/ (дата обращения: 27.03.2020).

Существующие технологии ведения буровзрывных работ не всегда обеспечивают требуемое качество дробления горной массы, что может привести к высокому выходу негабаритной фракции при взрыве или к переизмельчению руды (породы). В данной работе представлено влияние эффективности использования забоечного материала при ведении взрывных работ на открытых горных работах.

Ключевые слова:взрыв, забойка, скважина, горная масса, кондиционный размер.

Совершенствование буровзрывных работ (БВР), направленное на снижение непроизводственных потерь в виде энергии взрыва, идёт в направлении повышения качества взрывания горной породы в зажатой среде.

В настоящее время весьма актуальной является задача по определению и прогнозированию гранулометрического состава отбиваемой горной массы. На сегодняшний существует множество расчетных моделей, которые дают возможность заранее определить этот показатель БВР ещё на стадии проектирования.

Сам процесс взрыва характеризуется большинством учёных как очень быстрая химическая реакция окисления с выделением большого количества тепла, в результате которой взрывчатое вещество превращается в газы [1]. Таким образом, для того чтобы максимальное количество энергии взрыва было задействовано в процессе разрушения массива, необходимо избегать её «утечки».

Одним из факторов, определяющим условия и эффективность взрыва шпуровых и скважинных зарядов взрывчатого вещества (ВВ), является их внутренняя забойка. Её достаточная величина и препятствующая преждевременному вылету из скважины продуктов детонации способность в значительной степени определяют основные показатели взрыва — равномерность дробления массива, а также количество поступающих в рудничную атмосферу при взрыве пыли и ядовитых газов [2].

Длительными исследованиями различных авторов [2-7] установлено, что забойка играет важную положительную роль в работе взрыва: она обеспечивает полноту детонации ВВ, и, тем самым, выделение наибольшего количества энергии взрыва заряда с данными параметрами; увеличивает продолжительность импульса взрыва и, следовательно, степень использования энергии взрыва, а также предотвращает опасный разброс кусков породы газами взрыва в процессе их истечения через устье скважины.

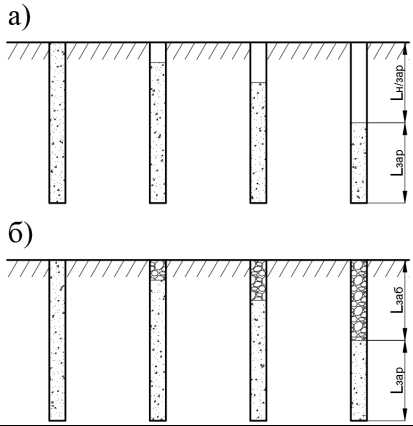

При взрывании скважинного заряда без забойки при постоянной величине удельного расхода ВВ подошва уступа будет плохо раздробленной, а из верхней части уступа возможен выход негабаритов, поскольку устье скважины подвергается интенсивному разрушению, что облегчает выход газов из скважины (рис. 1, а). При плотной забойке не наблюдается интенсивного разрушения устья скважины и не разрушенных участков на уровне подошвы уступа и в верхней части уступа, как это имеет место при отсутствии забойки (рис. 1, б).

Согласно исследованиям, выполненным Друкованным М. Ф. и др. [3], наличие забойки увеличивает продолжительность взрывного импульса на 35...40 %. Аналогичные результаты получены и в работах [4-6]

Анализ существующих исследований работы забойки показал, что забойка должна иметь малую длину, располагаться у устья скважины и надежно запирать скважину до момента разрушения массива. Засыпные забойки не отвечают указанным требованиям, поскольку длина их велика. Большинство отечественных и зарубежных учёных считает, что оптимальное соотношение длины засыпной забойки и диаметра скважины составляет от 14 в трудновзрываемых породах и до 28 в легковзрываемых, в зависимости от свойств ВВ и породы, а также направления инициирования скважинного заряда [7]. В скважинах (в том числе обводнённых) наиболее эффективна забойка из мелкого щебня (5–20 мм) в смеси с песком (35–40 %), буровой мелочи, отсевов дробильно-сортировочных заводов и крупнозернистого песка [8].

Таким образом, в настоящее время для повышения полезного использования энергии взрыва наиболее приемлема такая забойка, которая при минимальных материальных и трудовых издержках производства обеспечивает максимальную прибыль, за счет высокой эффективности взрыва.

Рис. 1. Различные вариации конструкций скважинных зарядов: а — скважинные заряды без применения забойки; б — скважинные заряды с применением забойки

В связи с тем, что одним из основных факторов, при котором обеспечивается качественное дробление горного массива и его достаточная проработка является увеличение времени воздействия взрыва на него, в последние десятилетия выполняются множество теоретических и экспериментальных исследований в этом направлении. Активно ведутся работы по поиску путей увеличения времени действия взрывного импульса как за счёт конструкции заряда, так и за счёт увеличения запирающего действия забойки [7].

Практически все исследователи вопроса о целесообразности применения забойки шпуров и скважин относятся к этому процессу положительно, и считают, что она оказывает значительное влияние на результаты взрыва.

Учитывая вышесказанное, есть основания полагать, что использование забоечного материала при ведении взрывных работ на различных горнодобывающих предприятиях на современном этапе развития технологий является неотъемлемой частью повышения эффективности и качества разрушения горной массы.

Работа в данном направлении ведётся в рамках гранта Президента Российской Федерации для государственной поддержки молодых российских учёных — кандидатов наук (МК-1178.2018.8).

Литература:

- Вохмин, С. А. Процесс разрушения породы при взрыве заряда взрывчатого вещества [Текст] / С. А. Вохмин, Г. С. Курчин, А. К. Кирсанов // Вестник Забайкальского государственного университета. 2015. № 11(126). С. 10–22.

- Мурин, К. М. Забойка как фактор повышения эффективности и безопасности ведения взрывных работ [Текст] / К. М. Мурин // Горный информационно-аналитический бюллетень. 2011. № 4. С.390–395.

- Друкованый, М. Ф. К вопросу о влиянии величины забойки на качество дробления горных пород взрывом в карьерах [Текст] / М. Ф. Друкованый, В. М. Комир, И. А. Семенюк // Взрывное дело № 59/16. М.: Недра, 1966. С. 166–177.

- Федоров, С. А. Воздушные промежутки как способ управления действием взрыва [Текст] / С. А. Федоров и др. // Взрывное дело № 54/11. М.: Недра, 1964. С. 153–157.

- Китач, Г. М. Параметры подготовки скважин к взрыву [Текст] / Г. М. Китач // Взрывное дело № 54/11. М.: Недра, 1964. С. 167–173.

- Кучерявый, Ф. И. Опыт применения воздушных промежутков при взрывании скважинных зарядов на карьерах [Текст] / Ф. И. Кучерявый и др. // Взрывное дело № 54/11. М.: Недра, 1964. С. 310–317.

- Лещинский, А. В. Научно-техническое обоснование рациональных средств и методов разрушения скальных пород при открытых горных работах: Дисс. … д-ра тех. наук: 25.00.20 / Лещинский Александр Валентинович. — Х., 2010. — 624 с.

- Забойка // Горная энциклопедия. URL: http://www.mining-enc.ru/z/zabojka/ (дата обращения: 18.01.2018).

Основные термины (генерируются автоматически): горная масса, устья скважины, забойка, работа, ведение взрывных работ, верхняя часть уступа, скважинный заряд, забоечный материал, взрывчатое вещество, взрывной импульс, скважина.

Похожие статьи

Разработка методики исследования радиусов зон ослабления...

Ключевые слова: эксперимент, взрывные работы, процесс ослабления, горные породы, способ разрушения, самоходная буровая установка, керновые пробы, геологические скважины, радиус ослабления, торец заряда, комплексный метод исследования...

Методики определения фрагментации отбитой горной массы

В данной работе представлено влияние эффективности использования забоечного материала при ведении взрывных работ на открытых горных работах. Ключевые слова:взрыв, забойка, скважина, горная масса, кондиционный размер.

Методика расчета паспорта буровзрывных работ при проходке...

Современные тенденции развития взрывного дела связаны с постоянно обновляющимся и растущим объёмом технологических решений и новшеств в области разрабатываемых технологий, способствующих наиболее рациональному ведению взрывных работ.

Крепление горизонтальных горных выработок в условиях шахт...

Ключевые слова: эксперимент, взрывные работы, процесс ослабления, горные породы, способ разрушения, самоходная буровая. Создаваемое взрыванием серии скважинных зарядов многоцикличное воздействие взрыва на массив горных пород не ограничивается...

Взаимосвязь между температурами жидкости на забое и устье...

Вопросу температурного режима работы добывающих скважин (нефтяных и

2. Горные породы вокруг скважины представлены неограниченным массивом.

Так как рассматривается стационарный процесс, то первое слагаемое в левой части (4) равно нулю.

Способы возведения первичной дамбы обвалования...

В данной работе были рассмотрены и предложены рациональные конструкции, профили первичных дамб, а также рассмотрен

2. Обеспечить экологическую безопасность: отсутствие необходимости разрабатывать карьер для добычи скального грунта взрывным способом.

Исследование пожаровзрывоопасности гидроабразивноструйной...

При выполнении работ гидроабразивной очисткой могут использоваться как высокоабразивные так и твердые материалы: кварцевый песок, купрошлак, электрокорунд, глинозем; так и менее твердыми неабразивными материалами: карбонат натрия, карбонат кальция, мягкие...

Анализ и выявление путей совершенствования процессов горного...

Эффективность применения забойки в скважинах.

Подэрни Р. Ю. Горные машины и комплексы открытых горных работ. Обзор существующих технологий управления отработкой винтовых...

moluch.ru

Забойка

ЗАБОЙКА (а. tamping; н. Besatz, Verdammung; ф. bourrage, bourre; и. atacado de un barreno, taсо) — процесс заполнения инертным материалом части зарядной полости; под забойкой понимают также инертный материал, применяемый для изоляции заряда взрывчатых веществ. Используется забойка для "запирания" продуктов детонации, повышения коэффициента полезного действия взрыва, снижения радиуса разлёта осколков. Наибольшее сопротивление выталкивающему действию продуктов детонации оказывают сыпучие материалы, обладающие достаточно высокой плотностью, сжимаемостью и высоким коэффициентом внутреннего трения, а также пластичные, жидкие и быстротвердеющие вещества и смеси. Для уменьшения фильтрации продуктов детонации через забойку из крупнозернистого материала пустоты между его частицами заполняют водой или мелкозернистым песком.

Забойку выполняют после размещения в зарядной полости или на поверхности разрушаемого объекта заряда взрывчатых веществ и средств его взрывания. Механизация забойки шпуров и скважин осуществляется забоечными машинами. Необходимую длину забойки удлинённых зарядов выбирают в зависимости от горнотехнических условий и максимально допустимого радиуса разлёта осколков (обычно от 15 до 24 диаметров скважины или шпура). В опасных по газу и пыли шахтах длина забойки регламентирована правилами безопасности. Величина забойки камерных зарядов устанавливается проектом в каждом конкретном случае. Забойка наружных зарядов эффективна, если её масса не менее чем в 3-5 раз превышает массу взрывчатых веществ.

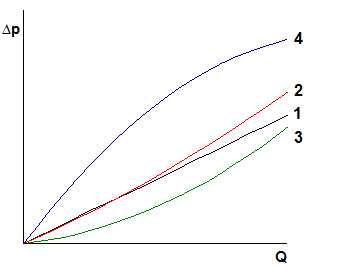

В шпурах наилучшей забойкой являются гранулированный шлак или мелкий щебень (3-10 мм) в смеси с песком (30-40% по объёму) или водяным заполнением промежутков между гранулами (зёрнами), крупнозернистый песок, вода в полиэтиленовых ампулах, быстротвердеющие бетоны. При проведении выработок широко распространена забойка шпуров из песчано-глинистых смесей. Из этих смесей предварительно изготавливают пыжи, которые затем досылают в шпур и уплотняют с помощью забойника. В шахтах, опасных по газу и пыли, используют также пульпо- и пастообразные виды забойки. В скважинах (в том числе обводнённых) наиболее эффективна забойка из мелкого щебня (5-20 мм) в смеси с песком (35-40%), буровой мелочи, отсевов дробильно-сортировочных заводов и крупнозернистого песка. Применение водяной забойки скважинных зарядов нецелесообразно, т. е. при больших диаметрах сопротивление её выталкиванию незначительно. Для повышения сопротивления сдвигу и более плотного "запирания" продуктов детонации в зарядной полости по длине колонки забойки размещают от 1 до 3 запирающих зарядов, суммарная масса которых зависит от диаметра скважины или шпура (рис. а). Инициирование запирающих зарядов осуществляют одновременно с основными или с замедлением (до 5 мс). В некоторых случаях используют дополнительные заряды в укороченных скважинах (шпурах), пробуренных параллельно основным (рис. б) на расстоянии 5-6 диаметров заряда.

При этом основные заряды взрывают с замедлением по отношению к дополнительным. Время замедления зависит от величины линии наименьшего сопротивления и крепости пород. Смещение породы, обусловленное взрывом в укороченных скважинах, приводит к запрессовке забойки основного заряда и задержке вылета продуктов детонации на 12-15 мс. Использование наиболее эффективных материалов в качестве забойки и применение запирающих зарядов позволяют уменьшить её длину (кроме шахт, опасных по газу и пыли). Для забойки камерных зарядов применяют куски породы, размеры которых не превышают 300 мм, бетонные блоки (сухая кладка), щебень, мешки с песком и т.п. Для наружных зарядов в качестве забойки используют глину, песчано-глинистую смесь, полиэтиленовые пакеты, заполненные песком или водой.

Впервые забойка в виде деревянной пробки применена в Западной Европе в 1687, с конца 17 века для забойки стали использовать глину.

www.mining-enc.ru

засыпная забойка взрывных скважин с элементами каменного материала - патент РФ 2526950

Изобретение относится к области буровзрывных работ в крепких горных породах и может быть использовано в различных отраслях, применяющих взрывное рыхление скальных массивов горных пород. Засыпная забойка взрывных скважин с элементами каменного материала включает нижнюю засыпную часть из инертных сыпучих материалов над воздушным промежутком и верхнюю комбинированную часть. Верхняя комбинированная часть забойки разделена на два отрезка: нижний отрезок длиной до трех диаметров скважины, заполненный элементами каменного материала размером 0,2-0,6 диаметра скважины, перемежающимися инертным сыпучим материалом крупностью менее 5 мм, и верхний, заполненный до верха скважины этим же инертным сыпучим материалом. Изобретение позволяет повысить эффективность запирания продуктов детонации в зарядной полости комбинированной укороченной забойкой и снизить затраты на ее формирование. 1 ил.

Рисунки к патенту РФ 2526950

Изобретение относится к области буровзрывных работ в крепких горных породах и может быть использовано в различных отраслях, применяющих взрывное рыхление скальных массивов горных пород.

Известно, что наилучшее дробление горных пород взрывом обеспечивается применением укороченной забойки с воздушным промежутком над зарядом /1/. При этом конструкция забойки, расположенной над воздушным промежутком вблизи устья скважины, должна обеспечивать продолжительное противодействие ее выбросу действием взрыва - вплоть до момента разрушения массива /2/.

Наиболее близким по существу решаемой задачи устройством для запирания продуктов взрыва в зарядной полости скважины является комбинированная засыпная забойка скважин, включающая верхнюю и нижнюю части, разделенные буферным промежутком из пенополистирола, причем нижняя часть представляет собой засыпку из инертных сыпучих материалов над воздушным промежутком, в которой верхняя часть забойки выполнена в виде конуса длиной 2-3 диаметра скважины, например, из твердеющих материалов, установленного острым концом вверх на буферный промежуток, между конусом и стенками скважины размещен крупный щебень и далее до верха скважины помещен засыпной инертный материал /3/.

Такая конструкция забойки обеспечивает задержку продуктов детонации в зарядной полости до начала сдвижения пород при разрушении массива в районе устья скважины, однако требует предварительного изготовления и доставки к месту зарядки конусов из твердеющих материалов. Кроме того, опытные взрывы с такими забойками показали, что диаметр верхней части скважин сильно колеблется из-за нарушения массива предшествующими взрывами, что усложняет установку конусов. В случае же большого зазора между стенками скважины и конусом по нему происходит прорыв продуктов взрыва, и запирающая способность забойки падает.

Технической задачей, на решение которой направлено предлагаемое изобретение, является повышение эффективности запирания продуктов детонации в зарядной полости комбинированной укороченной забойкой и снижение затрат на ее формирование.

Поставленная задача достигается тем, что в засыпной забойке взрывных скважин с элементами каменного материала, включающей нижнюю засыпную часть из инертных сыпучих материалов над воздушным промежутком и верхнюю комбинированную часть, согласно изобретению верхняя комбинированная часть забойки разделена на два отрезка: нижний отрезок длиной до трех диаметров скважины, заполненный элементами каменного материала размером 0,2-0,6 диаметра скважины, перемежающимися инертным сыпучим материалом крупностью менее 5 мм, и верхний, заполненный до верха скважины этим же инертным сыпучим материалом.

На фигуре 1 схематично изображена засыпная забойка взрывных скважин с элементами каменного материала.

Засыпная забойка взрывных скважин с элементами каменного материала размещается в скважине 1 над воздушным промежутком 2, установленным над зарядом ВВ 3. Нижняя засыпная часть 4 забойки выполнена из инертного сыпучего материала 5 крупностью менее 5 мм, над нею размещен первый отрезок 6 верхней комбинированной части забойки, выполненный из элементов каменного материала в виде крупных камней 7 размером 0,5-0,6 диаметра скважины вперемешку с камнями 8 средних размеров 0,2-0,3 диаметра скважины. Пустоты между камнями 7 и 8 заполнены инертным сыпучим материалом 5. Второй отрезок 9 верхней комбинированной части забойки до верха скважины заполнен тем же инертным сыпучим материалом 5.

Засыпную забойку взрывных скважин с элементами каменного материала, укороченную до 14 диаметров скважины, формируют следующим образом. В скважине 1 над зарядом ВВ 3 известным способом формируют воздушный промежуток 2, высота которого равна разности между глубиной скважины 1 и суммарной длиной заряда BB 3 и забойки. Над воздушным промежутком 2 на заданную высоту формируют нижнюю засыпную часть 4 сыпучим инертным материалом 5, например буровым шламом. После этого формируют первый отрезок 6 верхней комбинированной части забойки, послойно размещая крупные камни 7 размером 0,5-0,6 диаметра скважины вперемешку с камнями 8 среднего размера 0,2-0,3 диаметра скважины, которые берут, как правило, прямо с поверхности заряжаемого блока. Для повышения газонепроницаемости забойки промежутки между камнями крупного и среднего размеров каждого слоя засыпают инертным сыпучим материалом 5, например буровым шламом. Размеры нижней засыпной части 4 и первого отрезка 6 верхней комбинированной части забойки подбирают опытным путем. Наши опытные взрывы показали, что общая высота первого отрезка 6 должна быть не менее 3-х диаметров скважины, а нижняя часть 4 забойки - 7-8 диаметров. Второй отрезок 9 верхней комбинированной части забойки длиной не менее 2 диаметров скважины до устья заполняют инертным сыпучим материалом 5.

После детонации заряда BB 3 в зарядной полости резко возрастает давление продуктов детонации до величин в несколько десятков тысяч атмосфер и происходит удар газов по нижней части 4 забойки, существенно смягченный воздушным промежутком. Экспериментально установлено /4/, что в засыпной забойке из зернистых материалов в первый момент времени после детонации заряда забоечный материал уплотняется в виде пробки и плотно расклинивается в скважине. После уплотнения, независимо от используемого материала, забойка выбрасывается с возрастающей скоростью, зарядная полость разгерметизируется и часть продуктов детонации из нее выбрасывается, не совершив полезной работы. Для исключения этого явления предусмотрен первый отрезок 6 верхней комбинированной части засыпной забойки взрывных скважин с элементами каменного материала.

Начавшая движение нижняя засыпная часть 4 забойки воздействует на камни 7 и 8, расклинивая их между собой и стенками скважины 1. При этом крупные камни 7 разрушаются до камней среднего размера 8, те, в свою очередь, переходят в более мелкий щебень. Процесс носит скачкообразный характер, но в целом затраты времени на выброс забойки возрастают. Как показали опытные взрывы, забойки с отрезком, заполненным каменным материалом, либо не вылетают вовсе, либо их выброс происходит через 120-160 мс после вылета обычных засыпных забоек такой же длины. Тем самым обеспечивается большая длительность запирания продуктов детонации в зарядной полости.

Относительно большая длина нижней части 4 забойки необходима для обеспечения ее газонепроницаемости. Опытные взрывы показали, что при малой длине нижней засыпной части 4 взрывные газы проходят между кусками каменного материала верхней комбинированной части забойки, и эффект использования энергии взрыва снижается.

Замена бетонного конуса в прототипе на комбинацию элементов каменного и засыпного материалов позволяет не только снизить затраты, исключив бетон и фракционированный щебень, но и повысить надежность работы забойки, независимо от состояния стенок скважин. Обеспечивая длительную замкнутость зарядной полости, забойка способствует более полному протеканию вторичных реакций в продуктах детонации и соответственно повышает энергию взрыва; это особенно важно для современных крупнодисперсных BB типа гранулитов и граммонитов, у которых значительная доля энергии выделяется в процессе вторичных реакций.

Таким образом, заявляемая засыпная забойка взрывных скважин с элементами каменного материала позволяет запирать продукты взрыва в зарядной полости до разрушения массива, эффективность использования энергии взрыва на дробление пород существенно повышается, а затраты на применение забойки снижаются, что позволяет решить поставленную техническую задачу.

Источники информации, принятые во внимание при составлении заявки

1. Влияние забойки на степень дробления горных пород взрывом / Г.П. Демидюк, В.Д. Росси, Н.Ф. Андрианов, В.А. Усачев // Сб. Взрывное дело № 53/10. М.: Недра, 1963. - С.96-105.

2. Яковенко А.И. Расчет скважинных зарядов в карьерах // Сб. Взрывное дело № 51/8. М.: Недра, 1963. - С.108-120.

3. Патент Российской Федерации № 2462688, МПК F42D 1/08. 2011 (прототип).

4. Миндели Э.О., Демчук П.А., Александров В.Е. Забойка шпуров. - М.: Недра , 1967. - 152 с.

ФОРМУЛА ИЗОБРЕТЕНИЯ

Засыпная забойка взрывных скважин с элементами каменного материала, включающая нижнюю засыпную часть из инертных сыпучих материалов над воздушным промежутком и верхнюю комбинированную часть, отличающаяся тем, что верхняя комбинированная часть забойки разделена на два отрезка: нижний отрезок длиной до трех диаметров скважины, заполненный элементами каменного материала размером 0,2-0,6 диаметра скважины, перемежающимися инертным сыпучим материалом крупностью менее 5 мм, и верхний, заполненный до верха скважины этим же инертным сыпучим материалом.

www.freepatent.ru

Засыпная забойка взрывных скважин с элементами каменного материала

Изобретение относится к области буровзрывных работ в крепких горных породах и может быть использовано в различных отраслях, применяющих взрывное рыхление скальных массивов горных пород.

Известно, что наилучшее дробление горных пород взрывом обеспечивается применением укороченной забойки с воздушным промежутком над зарядом /1/. При этом конструкция забойки, расположенной над воздушным промежутком вблизи устья скважины, должна обеспечивать продолжительное противодействие ее выбросу действием взрыва - вплоть до момента разрушения массива /2/.

Наиболее близким по существу решаемой задачи устройством для запирания продуктов взрыва в зарядной полости скважины является комбинированная засыпная забойка скважин, включающая верхнюю и нижнюю части, разделенные буферным промежутком из пенополистирола, причем нижняя часть представляет собой засыпку из инертных сыпучих материалов над воздушным промежутком, в которой верхняя часть забойки выполнена в виде конуса длиной 2-3 диаметра скважины, например, из твердеющих материалов, установленного острым концом вверх на буферный промежуток, между конусом и стенками скважины размещен крупный щебень и далее до верха скважины помещен засыпной инертный материал /3/.

Такая конструкция забойки обеспечивает задержку продуктов детонации в зарядной полости до начала сдвижения пород при разрушении массива в районе устья скважины, однако требует предварительного изготовления и доставки к месту зарядки конусов из твердеющих материалов. Кроме того, опытные взрывы с такими забойками показали, что диаметр верхней части скважин сильно колеблется из-за нарушения массива предшествующими взрывами, что усложняет установку конусов. В случае же большого зазора между стенками скважины и конусом по нему происходит прорыв продуктов взрыва, и запирающая способность забойки падает.

Технической задачей, на решение которой направлено предлагаемое изобретение, является повышение эффективности запирания продуктов детонации в зарядной полости комбинированной укороченной забойкой и снижение затрат на ее формирование.

Поставленная задача достигается тем, что в засыпной забойке взрывных скважин с элементами каменного материала, включающей нижнюю засыпную часть из инертных сыпучих материалов над воздушным промежутком и верхнюю комбинированную часть, согласно изобретению верхняя комбинированная часть забойки разделена на два отрезка: нижний отрезок длиной до трех диаметров скважины, заполненный элементами каменного материала размером 0,2-0,6 диаметра скважины, перемежающимися инертным сыпучим материалом крупностью менее 5 мм, и верхний, заполненный до верха скважины этим же инертным сыпучим материалом.

На фигуре 1 схематично изображена засыпная забойка взрывных скважин с элементами каменного материала.

Засыпная забойка взрывных скважин с элементами каменного материала размещается в скважине 1 над воздушным промежутком 2, установленным над зарядом ВВ 3. Нижняя засыпная часть 4 забойки выполнена из инертного сыпучего материала 5 крупностью менее 5 мм, над нею размещен первый отрезок 6 верхней комбинированной части забойки, выполненный из элементов каменного материала в виде крупных камней 7 размером 0,5-0,6 диаметра скважины вперемешку с камнями 8 средних размеров 0,2-0,3 диаметра скважины. Пустоты между камнями 7 и 8 заполнены инертным сыпучим материалом 5. Второй отрезок 9 верхней комбинированной части забойки до верха скважины заполнен тем же инертным сыпучим материалом 5.

Засыпную забойку взрывных скважин с элементами каменного материала, укороченную до 14 диаметров скважины, формируют следующим образом. В скважине 1 над зарядом ВВ 3 известным способом формируют воздушный промежуток 2, высота которого равна разности между глубиной скважины 1 и суммарной длиной заряда BB 3 и забойки. Над воздушным промежутком 2 на заданную высоту формируют нижнюю засыпную часть 4 сыпучим инертным материалом 5, например буровым шламом. После этого формируют первый отрезок 6 верхней комбинированной части забойки, послойно размещая крупные камни 7 размером 0,5-0,6 диаметра скважины вперемешку с камнями 8 среднего размера 0,2-0,3 диаметра скважины, которые берут, как правило, прямо с поверхности заряжаемого блока. Для повышения газонепроницаемости забойки промежутки между камнями крупного и среднего размеров каждого слоя засыпают инертным сыпучим материалом 5, например буровым шламом. Размеры нижней засыпной части 4 и первого отрезка 6 верхней комбинированной части забойки подбирают опытным путем. Наши опытные взрывы показали, что общая высота первого отрезка 6 должна быть не менее 3-х диаметров скважины, а нижняя часть 4 забойки - 7-8 диаметров. Второй отрезок 9 верхней комбинированной части забойки длиной не менее 2 диаметров скважины до устья заполняют инертным сыпучим материалом 5.

После детонации заряда BB 3 в зарядной полости резко возрастает давление продуктов детонации до величин в несколько десятков тысяч атмосфер и происходит удар газов по нижней части 4 забойки, существенно смягченный воздушным промежутком. Экспериментально установлено /4/, что в засыпной забойке из зернистых материалов в первый момент времени после детонации заряда забоечный материал уплотняется в виде пробки и плотно расклинивается в скважине. После уплотнения, независимо от используемого материала, забойка выбрасывается с возрастающей скоростью, зарядная полость разгерметизируется и часть продуктов детонации из нее выбрасывается, не совершив полезной работы. Для исключения этого явления предусмотрен первый отрезок 6 верхней комбинированной части засыпной забойки взрывных скважин с элементами каменного материала.

Начавшая движение нижняя засыпная часть 4 забойки воздействует на камни 7 и 8, расклинивая их между собой и стенками скважины 1. При этом крупные камни 7 разрушаются до камней среднего размера 8, те, в свою очередь, переходят в более мелкий щебень. Процесс носит скачкообразный характер, но в целом затраты времени на выброс забойки возрастают. Как показали опытные взрывы, забойки с отрезком, заполненным каменным материалом, либо не вылетают вовсе, либо их выброс происходит через 120-160 мс после вылета обычных засыпных забоек такой же длины. Тем самым обеспечивается большая длительность запирания продуктов детонации в зарядной полости.

Относительно большая длина нижней части 4 забойки необходима для обеспечения ее газонепроницаемости. Опытные взрывы показали, что при малой длине нижней засыпной части 4 взрывные газы проходят между кусками каменного материала верхней комбинированной части забойки, и эффект использования энергии взрыва снижается.

Замена бетонного конуса в прототипе на комбинацию элементов каменного и засыпного материалов позволяет не только снизить затраты, исключив бетон и фракционированный щебень, но и повысить надежность работы забойки, независимо от состояния стенок скважин. Обеспечивая длительную замкнутость зарядной полости, забойка способствует более полному протеканию вторичных реакций в продуктах детонации и соответственно повышает энергию взрыва; это особенно важно для современных крупнодисперсных BB типа гранулитов и граммонитов, у которых значительная доля энергии выделяется в процессе вторичных реакций.

Таким образом, заявляемая засыпная забойка взрывных скважин с элементами каменного материала позволяет запирать продукты взрыва в зарядной полости до разрушения массива, эффективность использования энергии взрыва на дробление пород существенно повышается, а затраты на применение забойки снижаются, что позволяет решить поставленную техническую задачу.

Источники информации, принятые во внимание при составлении заявки

1. Влияние забойки на степень дробления горных пород взрывом / Г.П. Демидюк, В.Д. Росси, Н.Ф. Андрианов, В.А. Усачев // Сб. Взрывное дело №53/10. М.: Недра, 1963. - С.96-105.

2. Яковенко А.И. Расчет скважинных зарядов в карьерах // Сб. Взрывное дело №51/8. М.: Недра, 1963. - С.108-120.

3. Патент Российской Федерации №2462688, МПК F42D 1/08. 2011 (прототип).

4. Миндели Э.О., Демчук П.А., Александров В.Е. Забойка шпуров. - М.: “Недра”, 1967. - 152 с.

Засыпная забойка взрывных скважин с элементами каменного материала, включающая нижнюю засыпную часть из инертных сыпучих материалов над воздушным промежутком и верхнюю комбинированную часть, отличающаяся тем, что верхняя комбинированная часть забойки разделена на два отрезка: нижний отрезок длиной до трех диаметров скважины, заполненный элементами каменного материала размером 0,2-0,6 диаметра скважины, перемежающимися инертным сыпучим материалом крупностью менее 5 мм, и верхний, заполненный до верха скважины этим же инертным сыпучим материалом.edrid.ru

способ забойки нисходящих отбойных скважин при массовых взрывах на карьерах - патент РФ 2350897

Изобретение относится к горной промышленности и строительству, а именно к способам забойки нисходящих отбойных скважин при массовых взрывах на карьерах. Способ включает размещение в верхней незаряженной части скважин непосредственно над торцом заряда взрывчатого вещества (ВВ) дополнительной забойки из сыпучего мелкодисперсного материала на длину от 6 до 12 диаметров скважины, а затем гидрозабойки в виде герметичной оболочки, заполненной водой. Воду гидрозабойки подкисляют до 4 рН 5,5. Дополнительную забойку выполняют из двух расположенных друг над другом частей, состоящих из различных материалов, причем нижняя часть этой забойки состоит из инертного материала, а верхняя часть - из нейтрализатора ядовитых газов, образующихся при взрыве зарядов ВВ, и имеет длину от 1 до 6 диаметров скважины. В качестве инертного материала применяют природный песок. В качестве нейтрализатора ядовитых газов, образующихся при взрыве зарядов ВВ, применяют молотый мел с размером частиц до 40 мкм. Изобретение позволяет повысить эффективность пылегазоподавления, степень и качество дробления взорванной горной массы, обеспечить более полное протекание реакции взрыва, уменьшить количество ядовитых газов, образующихся при взрыве зарядов ВВ, увеличить длительность воздействия газов взрыва на стенки скважины. 4 з.п. ф-лы, 2 ил., 2 табл.

Рисунки к патенту РФ 2350897

Изобретение относится к горной промышленности и строительству, а именно к способам забойки нисходящих отбойных скважин при массовых взрывах на карьерах, и может быть использовано в горных породах любой категории крепости и степени обводненности.

Известен способ забойки нисходящих отбойных скважин при массовых взрывах на карьерах, включающий размещение в верхней незаряженной части скважин непосредственно над торцом заряда взрывчатого вещества (ВВ) сыпучего мелкодисперсного материала засыпкой этого материала на всю свободную от заряда ВВ часть скважин [1]. В качестве такого забоечного материала применяют буровую мелочь, отходы обогащения, песок и т.п.

Этот способ забойки нашел широкое применение на карьерах, т.к. технологичен, легко поддается механизации, дешев и обеспечивает высокую эффективность отбойки горных пород от массива. Однако он не обеспечивает экологическую безопасность взрывных работ, т.к. при его использовании имеют место наибольшие залповые выбросы в атмосферу пыли и ядовитых газов. Образующееся при взрыве пылегазовое облако выносится на значительное расстояние за пределы карьера и производит загрязнение прилегающей местности. Поэтому способ непригоден для использования при производстве крупномасштабных массовых взрывов или требует дополнительных мер по обеспечению пылегазоподавления, которые, с одной стороны, малоэффективны, а с другой - существенно снижают технико-экономические показатели взрывных работ.

Ближайшим техническим решением к заявленному является способ забойки нисходящих отбойных скважин при массовых взрывах на карьерах, включающий размещение в верхней незаряженной части скважин над торцом заряда ВВ гидрозабойки в виде герметичной оболочки, заполненной водой [2].

Однако прототип обладает существенными недостатками, которые являются следствием малого запирающего эффекта, создаваемого гидрозабойкой, непосредственно примыкающей к заряду ВВ. В результате увеличиваются потери энергии в процессе детонации заряда ВВ, не обеспечивается полное протекание реакции взрыва и снижается длительность воздействия газов взрыва на стенки скважины. Кроме снижения эффективности отбойки и качества дробления взорванной горной массы, это увеличивает количество ядовитых газов, образующихся при взрыве зарядов ВВ, уменьшает скорости истечения газов взрыва и воды гидрозабойки, дисперсность ее капель и площадь сечения факела распыленной воды из каждой скважины.

При взрыве заряда ВВ в отбойной скважине газообразные продукты детонации сразу же выталкивают гидрозабойку из устья скважины, разрывая герметичную оболочку и распыляя большую часть воды в виде крупных капель без взаимного перекрытия факелов распыленной воды от взрывов зарядов в соседних скважинах. Такие капли не успевают произвести смачивание и агрегирование (укрупнение) мелкодисперсной пыли, а также практически не осуществляют нейтрализацию ядовитых газов, т.к. быстро выпадают под собственным весом из образующегося пылегазового облака. Далее происходит интенсивное восходящее движение этого облака, обусловленное разностью температур и плотностей газов в облаке и окружающем воздухе, т.е. за счет действия архимедовой силы, и увеличение объема облака с высотой в результате вовлечения в него воздуха и адиабатического расширения. С увеличением объема пылегазового облака понижается вероятность захвата пылевых частиц каплями воды и их агрегирования. Облако переносится воздушными потоками на значительные расстояния от карьера, что снижает экологическую безопасность взрывных работ.

Задачей изобретения является повышение экологической безопасности взрывных работ путем предотвращения выноса пылегазового облака за пределы карьера при одновременном увеличении эффективности отбойки горных пород от массива.

Достигаемый при этом технический результат заключается в повышении эффективности пылегазоподавления, степени и качества дробления взорванной горной массы за счет уменьшения потерь энергии в процессе детонации заряда ВВ, обеспечения более полного протекания реакции взрыва, уменьшения количества ядовитых газов, образующихся при взрыве зарядов ВВ, увеличения длительности воздействия газов взрыва на стенки скважины, скорости истечения газов и воды гидрозабойки, дисперсности ее капель и площади сечения факела распыленной воды из каждой скважины.

Указанный технический результат достигается тем, что в известном способе забойки нисходящих отбойных скважин при массовых взрывах на карьерах, включающем размещение в верхней незаряженной части скважин над торцом заряда взрывчатого вещества (ВВ) гидрозабойки в виде герметичной оболочки, заполненной водой, согласно изобретению перед размещением в скважинах гидрозабойки производят их дополнительную забойку сыпучим мелкодисперсным материалом засыпкой этого материала в скважины непосредственно на торец заряда ВВ на длину от 6 до 12 диаметров скважины.

Кроме того, воду гидрозабойки подкисляют до 4 рН 5,5.

Также дополнительную забойку выполняют из двух расположенных друг над другом частей, состоящих из различных материалов, причем нижняя часть этой забойки состоит из инертного материала, а верхняя часть - из нейтрализатора ядовитых газов, образующихся при взрыве зарядов ВВ, и имеет длину от 1 до 6 диаметров скважины.

При этом в качестве инертного материала применяют природный песок, а в качестве нейтрализатора ядовитых газов, образующихся при взрыве зарядов ВВ, - молотый мел с размером частиц до 40 мкм.

В указанную в самостоятельном пункте формулы изобретения совокупность признаков включены все признаки, каждый из которых необходим, а все вместе достаточны для получения технического результата.

Дополнительная забойка скважин перед размещением в них гидрозабойки в виде разрываемой при взрыве герметичной оболочки, заполненной водой, позволяет повысить качество забойки и ее запирающий эффект. Применение в качестве материала дополнительной забойки сыпучего мелкодисперсного материала является наиболее рациональным, т.к. он оказывает наибольшее сопротивление газам взрыва. Засыпка такого материала в скважины непосредственно на торец заряда ВВ технологична, легко поддается механизации с помощью существующих забоечных машин, высокопроизводительна и дешева. При длине дополнительной забойки меньше 6 диаметров скважины (заряда ВВ) резко снизится запирающий эффект забойки, а при длине дополнительной забойки больше 12 диаметров скважины существенно уменьшится длина герметичной оболочки, заполненной водой, и количества воды гидрозабойки будет недостаточно для эффективного пылегазоподавления. Поэтому длину дополнительной забойки из сыпучего мелкодисперсного материала следует принимать в пределах от 6 до 12 диаметров скважины (заряда ВВ). Меньшие значения длины дополнительной забойки соответствуют меньшим значениям общей длины забойки (суммарной длине гидрозабойки и дополнительной забойки, равной длине свободной от заряда ВВ верхней части скважины), а большие значения - большим значениям общей длины забойки.

Вследствие повышения качества забойки и ее запирающего эффекта уменьшаются потери энергии в процессе детонации заряда ВВ, обеспечивается более полное протекание реакции взрыва с уменьшением количества ядовитых газов, образующихся при взрыве, и увеличивается длительность воздействия газов взрыва на стенки скважины. При этом повышается степень и качество дробления взорванной горной массы: уменьшаются выход негабарита и средний диаметр (размер) куска, увеличивается процентное содержание (выход) в горной массе фракций средней крупности. Одновременно возрастают скорости истечения газов и воды гидрозабойки, что увеличивает дисперсность капель воды и площадь сечения факела распыленной воды из каждой скважины, т.е. увеличивается суммарная площадь поверхности капель и имеет место взаимное перекрытие факелов распыленной воды от взрывов зарядов ВВ в соседних скважинах. Это приводит к интенсивному охлаждению изолированного газового объема (термика), уменьшению объема пылегазового облака, снижению величины архимедовой силы, уменьшению высоты подъема пылегазового облака, лучшей смачиваемости пылевых частиц, их агрегированию, увеличению веса и выпадению укрупненных частиц в пределах взрываемого блока. Одновременно с осаждением пыли достигается эффект нейтрализации ядовитых газов, образующихся при взрыве. Оксиды азота (NOx) и окись углерода (СО) вступают в химическую реакцию с водой, распыленной по всему объему не достигшего максимальной высоты пылегазового облака, с образованием жидкой фазы слабоконцентрированных кислот, которые также осаждаются в месте взрыва. Предотвращается попадание ядовитых газов в окружающую атмосферу и исключается вероятность кислотных дождей. Последнее также способствует связыванию пыли, осевшей на поверхности взорванных блоков, и препятствует последующему взметыванию этой пыли ветром.

Таким образом, с учетом вышесказанного совокупность всех признаков, изложенных в самостоятельном пункте формулы изобретения, действительно обеспечивает достижение указанного технического результата и решает задачу изобретения: повышение экологической безопасности взрывных работ путем предотвращения выноса пылегазового облака за пределы карьера при одновременном увеличении эффективности отбойки горных пород от массива.

Установлено, что пылегазовое облако несет положительный электрический заряд. Естественно, одноименная заряженность пылевых частиц препятствует их эффективному агрегированию в связи с их взаимным отталкиванием. Поэтому подкисление воды гидрозабойки обеспечит ее насыщение избыточным количеством анионов, характеризуемым величиной водородного показателя рН, и вода будет нести отрицательный электрический заряд. Следствием этого будет улучшение смачиваемости частиц пыли за счет взаимного притяжения этих частиц и капелек воды, нейтрализация электрического заряда частиц пыли и рост сцепления этих частиц, что дополнительно повышает эффективность пылеподавления.

При величине водородного показателя рН воды гидрозабойки меньше 4 существенно ухудшаются санитарно-гигиенические условия обращения с такой водой, а при рН 5,5 избыточного количества анионов будет недостаточно для эффективной нейтрализации положительного заряда частиц пыли. Таким образом, подкисление воды гидрозабойки должно осуществляться в пределах 4 рН 5,5. Меньшие значения рН соответствуют образованию при взрыве зарядов ВВ большего количества мелких пылевых частиц, зависящего от условий взрывания (типа и крепости взрываемых пород, их трещиноватости и обводненности, применяемых схем взрывания, интервалов замедления и т.п.), а большие значения рН - образованию меньшего количества мелких пылевых частиц. Количество таких частиц и необходимая величина рН уточняются на основании результатов опытных взрывов. Для подкисления воды можно использовать соляную кислоту. Необходимое количество соляной кислоты определяется общеизвестным образом в зависимости от ее концентрации, количества воды гидрозабойки, исходного значения рН этой воды и требуемой величины рН подкисленной воды.

Выполнение дополнительной забойки из двух расположенных друг над другом частей, состоящих из различных материалов, с нижней частью из инертного материала, а верхней частью - из нейтрализатора ядовитых газов, образующихся при взрыве зарядов ВВ, позволяет дополнительно повысить эффективность газоподавления. Нейтрализатор связывает оксиды азота, являющиеся наиболее ядовитыми из газов взрыва, а нижняя часть дополнительной забойки из инертного материала исключает непосредственный контакт нейтрализатора с ВВ и предохраняет нейтрализатор от вредного воздействия раскаленных и находящихся под большим давлением продуктов детонации ВВ. При этом длину верхней части дополнительной забойки из нейтрализатора ядовитых газов следует принимать в пределах от 1 до 6 диаметров скважины. При длине верхней части дополнительной забойки, меньшей 1 диаметра скважины, массы нейтрализатора будет недостаточно для эффективного связывания ядовитых газов, оставшихся после химической реакции с водой гидрозабойки. Длина верхней части дополнительной забойки больше 6 диаметров скважины нецелесообразна, т.к. дальнейшее увеличение указанной длины (массы нейтрализатора) практически не повлияет на полноту связывания ядовитых газов, существенно уменьшит длину нижней части дополнительной забойки из инертного материала и (или) гидрозабойки. Меньшие значения длины верхней части дополнительной забойки соответствуют меньшим значениям концентрации оксидов азота в пылегазовом облаке, образующемся при массовых взрывах на карьерах, а большие значения этой длины - большей концентрации оксидов азота в пылегазовом облаке.

В качестве инертного материала могут быть использованы буровая мелочь, отходы обогащения, кварцевый песок и др. сыпучие мелкодисперсные материалы. Однако наиболее предпочтительно применение природного песка, т.к. он обеспечивает высокое качество забойки, ее запирающий эффект, доступен, дешев и для многих карьеров, на которых целесообразно использование настоящего изобретения, является одной из вскрышных пород.

Нейтрализаторами ядовитых газов могут быть вещества достаточно распространенные и доступные. К ним относятся гашеная известь, сода, мел и др. Более целесообразно применение в качестве нейтрализатора мела, поскольку он составляет значительную часть вскрышных пород ряда крупнейших карьеров, на которых проводятся наиболее опасные с точки зрения экологической безопасности крупномасштабные массовые взрывы (до 1 тыс. т ВВ и более). Использование мела с размером частиц до 40 мкм резко увеличивает общую площадь его поверхности и соответственно скорость и полноту химической реакции нейтрализации оксидов азота. При этом такой молотый мел из вскрышных пород достаточно часто производят для увеличения прибыли сами горнодобывающие предприятия, например железорудные горно-обогатительные комбинаты КМА, в частности ОАО "Стойленский ГОК". Применительно к оксиду NO2 и при наличии свободного кислорода указанная химическая реакция имеет вид:

Образующиеся частички кальциевой селитры слипаются и выпадают на поверхность взорванных блоков.

При использовании подкисленной воды гидрозабойки дополнительную забойку предпочтительно выполнять только из инертного сыпучего мелкодисперсного материала (природного песка), т.к. нейтрализатор ядовитых газов может вступать в химическую реакцию с подкисленной водой.

На фиг.1 показана схема забойки каждой нисходящей (вертикальной) отбойной скважины при реализации предлагаемого способа с использованием гидрозабойки и размещенной на торце заряда ВВ дополнительной забойки только из сыпучего инертного мелкодисперсного материала, а на фиг.2 - то же, но с дополнительной забойкой, верхняя часть которой состоит из нейтрализатора ядовитых газов, а нижняя - из инертного материала.

Способ осуществляют путем последовательного выполнения следующих операций.

В соответствии с конкретным проектом взрывных работ осуществляют заряжание пробуренных нисходящих отбойных скважин зарядами ВВ. При этом производят монтаж внутрискважинных взрывных сетей средствами и методами, принятыми на данном предприятии.

Далее производят дополнительную забойку скважин сыпучим мелкодисперсным материалом (буровая мелочь, отходы обогащения, природный песок и др.) засыпкой этого материала в скважины непосредственно на торец заряда ВВ на длину от 6 до 12 диаметров скважины. Меньшие значения длины дополнительной забойки соответствуют меньшим значениям общей длины забойки, равной длине свободной от заряда ВВ верхней части скважины, а большие значения - большим значениям общей длины забойки.

Возможны два варианта выполнения дополнительной забойки:

1 - всю дополнительную забойку выполняют из инертного сыпучего мелкодисперсного материала, в качестве которого, как уже обосновано выше, предпочтительно использовать природный песок;

2 - дополнительную забойку выполняют из двух расположенных друг над другом частей, состоящих из различных материалов, причем нижняя часть этой забойки состоит из инертного сыпучего мелкодисперсного материала, например природного песка, а верхняя часть - из нейтрализатора ядовитых газов, образующихся при взрыве зарядов ВВ, например молотого мела с размером частиц до 40 мкм.

При втором варианте выполнения дополнительной забойки вначале на торец заряда ВВ засыпают нижнюю часть дополнительной забойки (инертный сыпучий мелкодисперсный материал). Затем на эту нижнюю часть засыпают верхнюю часть дополнительной забойки (нейтрализатор ядовитых газов). В зависимости от конкретных условий длина нижней части дополнительной забойки может составлять 4-8 диаметров скважины, а верхней - 1-6 диаметров скважины, но суммарная длина нижней и верхней частей дополнительной забойки должна быть в пределах от 6 до 12 диаметров скважины. Меньшие значения длины верхней части дополнительной забойки соответствуют меньшим значениям концентрации оксидов азота в пылегазовом облаке, а большие значения этой длины - большей концентрации оксидов азота в нем.

После окончания дополнительной забойки скважин производят размещение в верхней незаряженной части скважин гидрозабойки в виде герметичной оболочки, заполненной водой. Для этого используют заранее подготовленные отрезки рукавов, например полиэтиленовых. Нижние концы рукавов герметизируют, например запаивают или складывают и обвязывают шпагатом. Внутрь рукавов помещают груз (куски породы или буровую мелочь и др.), масса которого должна быть достаточна для свободного опускания рукава до дополнительной забойки. Диаметр рукавов принимают равным или несколько большим (до 20%) диаметра скважины. Подготовленные таким образом рукава опускают в скважины и заполняют водой.

При первом варианте выполнения дополнительной забойки (только из инертного сыпучего мелкодисперсного материала) для гидрозабойки целесообразно использование подкисленной до 4 рН 5,5 воды. Меньшие значения рН соответствуют образованию при взрыве большего количества мелких фракций пыли, а большие значения рН - меньшего количества этих фракций. При использовании для подкисления воды, например 34% соляной кислоты, для уменьшения исходного значения рН на 1 необходимо приблизительно 1 г кислоты на 1 л воды.

При втором варианте выполнения дополнительной забойки (с нижней частью из инертного сыпучего материала и верхней частью из нейтрализатора ядовитых газов) для гидрозабойки предпочтительно использовать обычную водопроводную питьевую и пожаро-хозяйственную воду из-за возможности химической реакции подкисленной воды с нейтрализатором ядовитых газов.

Монтаж поверхностной взрывной сети и инициирование взрыва производят с применением средств и методов, принятых на конкретном предприятии.

Примеры осуществления способа

Пример 1

На карьере ОАО "Стойленский ГОК" производится взрывная отбойка железистых кварцитов. Предложенный способ был испытан при массовом взрыве опытного блока с высотой уступа Нуст=15 м. Нисходящие (вертикальные) отбойные скважины 1 (фиг.1, 2) диаметром d скв=250 мм (0,25 м), равным диаметру заряда 2 d зар, бурили в 4 ряда станком шарошечного бурения СБШ-250МНА. На экспериментальной части блока забойку скважин 1 осуществляли в соответствии с предложенным способом. Остальные скважины блока заряжали по принятой на карьере технологии (базовая часть блока). Сетка скважин, их глубина lскв, массы зарядов ВВ 2, длины зарядов ВВ lзар, перебура l пер, свободной от заряда ВВ верхней части скважин, обводненность скважин были одинаковыми для соответствующих рядов скважин, как экспериментальной части блока, так и его базовой части. В качестве ВВ использовали ВВ местного изготовления Акватол Т-20ГМ с заряжанием под столб воды.

После размещения в скважинах 1 зарядов ВВ 2 выполняли монтаж внутрискважинных взрывных сетей (на чертежах не показаны) с использованием системы неэлектрического инициирования "Примадет".

Скважинные заряды ВВ базовой части блока взрывали без забойки. Забойку зарядов экспериментальной части блока производили после полной кристаллизации и затвердевания зарядов.

Забойка скважин состояла из дополнительной забойки 3 и расположенной над ней гидрозабойки 4. В первых трех рядах скважин дополнительная забойка была выполнена из двух расположенных друг над другом частей (фиг.2). Нижняя часть 5 этой забойки была из инертного мелкодисперсного материала, в качестве которого использовали природный песок из вскрышных пород карьера, а верхняя часть 6 - из молотого мела с крупностью частиц до 40 мкм, являющегося нейтрализатором ядовитых газов, образующихся при взрыве зарядов ВВ. Такой мел производится на ГОКе также из вскрышных пород карьера. Длины нижней 5 lд.заб.н и верхней 6 l д.заб.в частей дополнительной забойки равнялись 4 диаметрам скважин dскв или 1 м, т.е. общая длина дополнительной забойки lд.заб была равна 8 dскв или 2 м. Вначале в скважины засыпали соответствующее количество песка, а затем - мела.

Далее выполняли гидрозабойку 4 скважин. В заранее подготовленные разрушаемые при взрыве отрезки полиэтиленовых рукавов 7 диаметром, равным диаметру скважин, и стенками толщиной 180 мкм с запаянным нижним концом размещали груз (5-8 кг буровой мелочи), опускали рукава в скважины, а затем в рукава заливали обычную водопроводную питьевую и пожарохозяйственную воду. Длина lг-заб дляэтих скважин составляла 16 d скв или 4 м. Таким образом, общая длина забойки l заб составляла lд.заб+l г-заб=(8+16)dскв=24d скв или 6 м.

В четвертом ряду скважин дополнительную забойку 3 выполняли только из природного песка. Ее длина l д.заб также составляла 2 м (8 dскв ). Длина гидрозабойки 4 lг-заб равнялась 7 м (28 dскв). Общая длина забойки l заб была 2+7=9 м (36 dскв). При этом воду гидрозабойки предварительно подкисляли 34% соляной кислотой до рН 5,2. При исходном значении рН примененной водопроводной воды, равном 7,5, для этого необходимо (7,5-5,2)·1=2,3 г кислоты на 1 л воды.

В процессе заряжания и забойки скважин заданные значения lзар, l д.заб, lд.заб.н, l д.заб.в и lг-заб. Для каждой скважины контролировались по массе зарядов ВВ, песка, мела и воды. Значения параметров забойки скважин и других контролируемых показателей заряжания скважин по примеру 1 осуществления способа приведены в табл.1.

| Таблица 1 | |||||||||

| Пример 1 реализации предложенного способа забойки скважин | |||||||||

| №№ рядов скважин | Контролируемые показатели | ||||||||

| l скв, м | lпер, м | lзар, м | lзаб, | lд.заб, | lд.заб.н, | lд.заб.в, | lг-заб, | РН гидрозабойки | |

| 1 | 18 | 3 | 12 | 7,5*) | |||||

| 2-3 | 16,5 | 1,5 | 10,5 | 7,5*) | |||||

| 4 | 16,5 | 1,5 | 7,5 | - | - | 5,2 | |||

| *) - неподкисленная водопроводная вода питьевая и пожарохозяйственная. | |||||||||

После окончания забойки скважин производили монтаж поверхностной взрывной сети также с использованием системы неэлектрического инициирования "Примадет". Инициирование взрывной сети осуществляли от 2 электродетонаторов с применением устройства управления взрывом по радиоканалу "Друза-М".

Для сравнительной оценки экологической безопасности взрыва экспериментальной и базовой частей блока был проведен контроль количества осевшей за пределами блока пыли и воздействия мела на подавление ядовитых газов пылегазового облака. Для этого в тылу блока на вышележащем уступе устанавливали картонные ящики, на дно которых постелена белая бумага. Измерения показали, что в ящиках напротив экспериментальной части блока количество осевшей пыли до 96 раз меньше, чем в ящиках напротив базовой части блока, взрываемой по принятой на карьере технологии. Оценку воздействия мела на газоподавление производили путем съемки тепловизором и видеокамерой. Результаты измерений и съемок доказали эффективность предложенного способа забойки скважин для борьбы как с пылью, так и с ядовитыми газами (оксидами азота), имеющими характерный бурый цвет.

Кроме того, по сравнению с базовым вариантом, уменьшаются безопасные расстояния по разлету отдельных кусков породы (приблизительно на 40%), а также по действию ударной воздушной волны (УВВ). Одновременно повышается степень дробления и качество взорванной горной массы: уменьшаются выход негабарита и средний размер куска, увеличивается выход фракций средней крупности.

Примеры 2-6

При отличных от примера 1 условиях взрывания возможны другие варианты осуществления способа. Во всех примерах 2-6, как и в примере 1, нисходящие (вертикальные) отбойные скважины бурили станками типа СБШ-250МНА, которыми выполняется больший объем бурения на крупных карьерах. Диаметр скважин d скв, равный диаметру заряда dзар, также составлял 250 мм (0,25 м). Порядок

выполнения заряжания и забойки скважин тот же, что и в примере 1. Значения параметров забойки отбойных скважин и других контролируемых показателей заряжания скважин зарядами ВВ для указанных примеров реализации способа представлены в табл.2.

Источники информации

1. Кутузов Б.Н. Методы ведения взрывных работ. Ч.1. Разрушение горных пород взрывом. Учебник для вузов. - М.: Издательство "Горная книга", 2007. - (ВЗРЫВНОЕ ДЕЛО), с.431.

2. Бересневич П.В., Михайлов В.А., Филатов С.С. Аэрология карьеров. Справочник. - М.: Недра, 1990, с.81.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ забойки нисходящих отбойных скважин при массовых взрывах на карьерах, включающий размещение в верхней незаряженной части скважин над торцом заряда взрывчатого вещества (ВВ) гидрозабойки в виде герметичной оболочки, заполненной водой, отличающийся тем, что перед размещением в скважинах гидрозабойки производят их дополнительную забойку сыпучим мелкодисперсным материалом, засыпкой этого материала в скважины непосредственно на торец заряда ВВ на длину от 6 до 12 диаметров скважины.

2. Способ по п.1, отличающийся тем, что воду гидрозабойки подкисляют до 4 рН 5,5.

3. Способ по п.1, отличающийся тем, что дополнительную забойку выполняют из двух расположенных друг над другом частей, состоящих из различных материалов, причем нижняя часть этой забойки состоит из инертного материала, а верхняя часть - из нейтрализатора ядовитых газов, образующихся при взрыве зарядов ВВ, и имеет длину от 1 до 6 диаметров скважины.

4. Способ по п.3, отличающийся тем, что в качестве инертного материала применяют природный песок.

5. Способ по п.3, отличающийся тем, что в качестве нейтрализатора ядовитых газов, образующихся при взрыве зарядов ВВ, применяют молотый мел с размером частиц до 40 мкм.

www.freepatent.ru

Забойка - это... Что такое Забойка?

забойка — заполнение Словарь русских синонимов. забойка сущ., кол во синонимов: 6 • гидрозабойка (1) • … Словарь синонимов

забойка — Заполнение части скважины или шпура между зарядом взрывчатого вещества и их устьем инертными материалами (песком, глиной) для повышения эффективности взрыва [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики … Справочник технического переводчика

Забойка — Для улучшения этой статьи желательно?: Дополнить статью (статья слишком короткая либо содержит лишь словарное определение). Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждаю … Википедия

Забойка — при взрывных работах, 1) процесс заполнения свободной части зарядной камеры (например, Шпура, скважины (См. Скважина)) инертным забоечным материалом (песок, глина и т. д.) для задержки продуктов детонации заряда взрывчатого вещества в… … Большая советская энциклопедия

Забойка — иначе собачья чесотка, парша чрезвычайно заразительная болезнь, иногда губящая целые псарни; происходит от поступления в тело собаки особого паразита, называемого чесоточным клещом. Признаки З. выражаются в сильном зуде, вызываемом сыпью,… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Забойка — I ж. местн. Ряд кольев или свай, вбитых в дно реки. II ж. Кожное заболевание у собак. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

Забойка — I ж. местн. Ряд кольев или свай, вбитых в дно реки. II ж. Кожное заболевание у собак. Толковый словарь Ефремовой. Т. Ф. Ефремова. 2000 … Современный толковый словарь русского языка Ефремовой

забойка — забойка, забойки, забойки, забоек, забойке, забойкам, забойку, забойки, забойкой, забойкою, забойками, забойке, забойках (Источник: «Полная акцентуированная парадигма по А. А. Зализняку») … Формы слов

ЗАБОЙКА — при взрывных работах 1) процесс заполнения свободной от ВВ части зарядной полости (напр., шпура, скважины) инертным забоечным материалом, обеспечивающим замкнутость заряда, препятствующим при взрыве преждеврем. вылету продуктов детонации и… … Большой энциклопедический политехнический словарь

ЗАБОЙКА — заполнение части скважины или шпура между зарядом взрывчатого вещества и их устьем инертными материалами (песком, глиной) для повышения эффективности взрыва (Болгарский язык; Български) запълване (на взривна дупка) (Чешский язык; Čeština) ucpávka … Строительный словарь

dic.academic.ru

Способ забойки скважин

Изобретение относится к горному делу, к области буровзрывных работ в горных породах и может быть использовано в различных отраслях, применяющих взрывные работы в массивах горных пород, в частности при открытой разработке полезных ископаемых. При осуществлении способа опускают в скважину забойку, поперечный размер которой меньше диаметра скважины, с помощью прикрепленных к забойке устройств для опускания забойки. В скважине предварительно создают расширение на расстоянии 1-2,5 м от дневной поверхности, затем опускают забойку с прикрепленными на одной из ее сторон устройствами для опускания забойки в скважину, располагая ее торцы перпендикулярно стенке скважины до достижения ею расширения, в которое заводят торцы забойки. Повышается КПД взрыва, надежность установки забойки, снижается себестоимость ведения взрывных работ. 4 ил.

Изобретение относится к горному делу, к области буровзрывных работ в горных породах и может быть использовано в различных отраслях, применяющих взрывные работы в массивах горных пород, в частности при открытой разработке полезных ископаемых.

Известен способ бурения скважин, при котором в необходимых местах создают расширение скважины (М.Ф.Друкованый, Э.И.Ефремов, М.Г.Новожилов, А.А.Терещенко. Взрывание высоких уступов, М.: Недра, 1964).

Известен способ забойки скважин (патент РФ на изобретение №2371671, МПК F42D 1/08, опубл. 27.10.2009), согласно которому в скважину на глубину массива с интенсивной трещиноватостью опускают забойку и крепят ее к перекладине, расположенной над устьем скважины, с помощью прикрепленной к верхнему торцу веревки.

Недостатки известного способа: имеется вероятность того, что забойка не зацепится за стенки скважины и вылетит без сопротивления во время взрыва, и необходимость иметь на взрываемом блоке определенное количество штыбы для забойки.

Техническим результатом изобретения является улучшение степени дробления пород взрывом, снижение затрат на ведение БВР за счет снижения удельного расхода ВВ, повышение КПД взрыва, повышение надежности установки забойки и снижение себестоимости ведения взрывных работ скважинным методом путем запирания продуктов детонации в зарядной полости до полного разрушения массива.

Указанный технический результат достигается тем, что в способе забойки скважин, включающем опускание в скважину на глубину массива с интенсивной трещиноватостью забойки, поперечный размер которой меньше диаметра скважины, с помощью прикрепленных к забойке устройств для опускания забойки в скважину, согласно изобретению в скважине предварительно создают расширение на расстоянии 1-2,5 м от дневной поверхности, затем опускают забойку с прикрепленными на одной из ее сторон устройствами для опускания забойки в скважину, располагая ее торцы перпендикулярно стенке скважины до достижения ею расширения, в которое заводят торцы забойки.

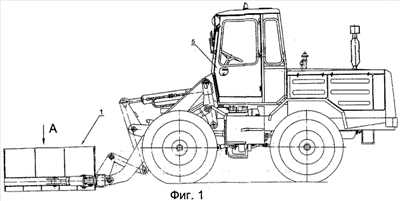

Заявляемое техническое решение поясняется чертежами, где на фиг.1 показана забойка в момент ее установки в скважину по заявляемому способу, на фиг.2 - то же вид А на фиг.1; на фиг.3 - забойка, установленная в скважину по заявляемому способу; на фиг.4 - то же вид Б на фиг.3.

Способ осуществляют следующим образом. В скважине создают расширение 1 на расстоянии 1-2,5 м от дневной поверхности (устья скважины). К одной из сторон забойки 2, выполненной, например, в виде бруска (или толстой доски), поперечный размер которого меньше диаметра скважины, прикрепляют устройства 3 для спуска и фиксации забойки 2 в расширение 1 скважины (например, две веревки или веревку и шест или два шеста - для облегчения заведения концов забойки в расширение скважины), располагая их крепление на одной стороне забойки 2 (см. фиг.1, 2). Забойку 2 опускают в скважину в вертикальном положении, располагая ее торцы перпендикулярно стенке скважины до расширения 1. Потянув за веревку 3, прикрепленную к одной из сторон забойки в момент, когда забойка достигла расширения в скважине, разворачивают забойку так, чтобы оба ее торца оказались в расширении. Концы веревок отпускают (а если используют шесты, то вынимают их обратно из скважины). В момент взрыва газообразные продукты взрыва заполняют все свободное до скважинной забойки пространство скважины и доходят до нее, упираясь в скважинную забойку, которая запирает собой выход газообразным продуктам взрыва, это приводит к кратковременному запиранию продуктов взрыва, таким образом, увеличивается время действия расширяющихся газообразных продуктов взрыва на разрушаемый массив, следовательно, энергии взрыва на совершение полезной работы - дробление горных пород - тратится больше. За счет этого достигается интенсификация дробления горных пород, снижение удельного расхода ВВ и повышение качества дробления горной массы.

Пример конкретного выполнения способа. Зарядка скважин производилась на филиале УК КРУ «Таллинский угольный разрез» на горном участке №1 при взрыве горных пород, состоящих из алевролита крепостью 6-8 по шкале проф. Протодьяконова М.М. Блок был забурен буровым станком DMLJ№63 с сеткой скважин 6 м × 6 м, глубиной 26 м и диаметром скважин 215,9 мм. Скважины пробурены вертикальные, общее количество скважин 414 шт. По паспорту взрыва масса заряда в скважине составила 150 кг гранулита УП-1. Заявляемый способ был опробован на 3 скважинах. В этих скважинах на расстоянии 1,5 м от земной поверхности, в зоне, подверженной разрушению предыдущим взрывом, было выполнено расширение в скважине до диаметра 350 мм. В эти расширения в скважинах с помощью веревки и шеста были установлены деревянные бруски размером 280×175×25 мм. В остальных скважинах забойкой являлся буровой штыб. Результаты взрыва позволили сделать следующий вывод: заявляемый способ забойки позволяет уменьшить выброс продуктов взрыва, уменьшить воздействие ударной волны на окружающие объекты, улучшить качество проработки массива взрывом и уменьшить удельный расход ВВ.

Заявляемый способ забойки скважин позволяет максимально использовать энергию продуктов взрыва, интенсифицировать процесс дробления горных пород, снизить удельный расход ВВ, повысить качество дробления горной массы. При этом достигается: обеспечение времени работы скважинной забойки, необходимого для максимального использования энергии газообразных продуктов взрыва; упрощение размещения забойки внутри скважины; простота изготовления забойки.

Способ забойки скважин, включающем опускание в скважину на глубину массива с интенсивной трещиноватостью забойки, поперечный размер которой меньше диаметра скважины, с помощью прикрепленных к забойке устройств для опускания забойки в скважину, отличающийся тем, что, в скважине предварительно создают расширение на расстоянии 1-2,5 м от дневной поверхности, затем опускают забойку, с прикрепленными на одной из ее сторон устройствами для опускания забойки в скважину, располагая ее торцы перпендикулярно стенке скважины до достижения ею расширения, в которое заводят торцы забойки.

findpatent.ru

Нефть, Газ и Энергетика: Зарубежный опыт использования гидроразрыва

Впервые в нефтяной практике гидравлический разрыв был произведен в 1947 г. в США. Технология и теоретические представления о процессе ГРП были описаны в работе J.B. Clark в 1949 г., после чего эта технология быстро приобрела широкое распространение. К концу 1955 г. в США было проведено более ста тысяч ГРП. По мере совершенствования теоретических знаний о процессе и улучшения технических характеристик оборудования, жидкостей разрыва и расклинивающих материалов успешность операций трещинообразования достигла 90 %. К 1968 г. в мире было произведено более миллиона операций. В США пиковое количество операций по стимулированию скважин методом гидравлического разрыва производилось в 1955 г. и составляло 4500 ГРП в месяц, к 1972 г. это количество снизилось до 1000 ГРП в месяц и к 1990 г. стабилизировалось на уровне 1500 операций в месяц.

Технология применения гидроразрыва в первую очередь основана на знании механизма возникновения и распространения трещин, что позволяет прогнозировать геометрию трещины и оптимизировать ее параметры. Первые достаточно простые модели, определяющие связь между давлением жидкости разрыва, пластической деформацией породы и результирующими длиной и раскрытием трещины, отвечали потребностям практики до тех пор, пока операции ГРП не требовали вложения больших средств. Внедрение глубокопроникающего и массированного ГРП, требующего большого расхода жидкостей разрыва и проппанта, привело к необходимости создания более совершенных двух- и трехмерных моделей трещинообразования, позволяющих более достоверно прогнозировать результаты обработки

Важнейшим фактором успешности процедуры ГРП является качество жидкости разрыва и проппанта. Главное назначение жидкости разрыва — передача с поверхности на забой скважины энергии, необходимой для раскрытия трещины, и транспортировка проппанта вдоль всей трещины. Основными характеристиками системы "жидкость разрыва — проппант" являются:

- реологические свойства "чистой" и содержащей пропант жидкости;

- инфильтрационные свойства жидкости, определяющие ее утечки в пласт в ходе гидроразрыва и при переносе гроппанта вдоль трещины;

- способность жидкости обеспечить перенос проппанта к :нцам трещины во взвешенном состоянии без его преждевременного осаждения;

- возможность легкого и быстрого выноса жидкости разрыва для обеспечения минимального загрязнения упаковки проппанта и окружающего пласта;

- совместимость жидкости разрыва с различными добавками, предусмотренными технологией, возможными примесями и пластовыми жидкостями;

- физические свойства проппанта.

Технологические жидкости гидроразрыва должны обладать достаточной динамической вязкостью для создания трещин высокой проводимости за счет их большого раскрытия и эффективного заполнения проппантом; иметь ел кие фильтрационные утечки для получения трещин необходимых размеров при минимальных затратах жидкости; обладать совместимостью с породами и флюидами пласта обеспечивать минимальное снижение проницаемости зоны пласта, контактирующей с жидкостью разрыва ;обеспечивать низкие потери давления на трение в трубах; иметь достаточную для обрабатываемого пласта : обильность; иметь высокую сдвиговую стабильность т.е. устойчивость структуры жидкости при сдвиге; легко выноситься из пласта и трещины гидроразрыва после обработки. Безопасными в применении; иметь относительно низкую стоимость .

Первые жидкости разрыва были на нефтяной основе, однако с конца 50-х гг. начали применять жидкости на водной основе, наиболее распространенные из которых — гуаровая смола и гидроксипропилгуар. В настоящее время в США более 70 % всех ГРП производится с использованием этих жидкостей. Гели на нефтяной основе используются в 5 % случаев, пены со сжатым газом (обычно СО2 и N2) применяют в 25 % всех ГРП. Для повышения эффективности гидроразрыва в жидкости разрыва добавляют различные присадки, в основном это антифильтрационные агенты и агенты снижения трения.

Неудачи при проведении гидроразрыва в низкопроницаемых газовых пластах часто обусловлены медленным выносом жидкости разрыва и блокированием ею трещины. В результате начальный дебит газа после ГРП может оказаться на 80 % ниже устанавливающегося по прошествии времени, так как увеличение производительности скважины происходит крайне медленно по мере очистки трещины — в течение недель и месяцев. В таких пластах особенно актуально использование смеси углеводородной жидкости разрыва и сжиженной углекислоты либо сжиженного СО2 с добавкой азота. Двуокись углерода вводится в пласт в сжиженном состоянии, а выносится в виде газа. Это позволяет ускорить вынос жидкости разрыва из пласта и предотвратить такие негативные эффекты, наиболее выраженные в низкопроницаемых газовых коллекторах, как блокирование трещины жидкостью разрыва, ухудшение фазовой проницаемости для газа вблизи трещины, изменение капиллярного давления и смачиваемости породы. Низкая вязкость таких жидкостей разрыва компенсируется при проведении операций ГРП более высоким темпом нагнетания.

Современные материалы, используемые для закрепления трещин в раскрытом состоянии, — проппанты — классифицируются следующим образом: кварцевые пески и синтетические проппанты средней и высокой прочности.

www.tehnik.top

устройство для забойки взрывных скважин - патент РФ 2338153

Изобретение относится к области горного дела и может быть использовано для забойки взрывных скважин забоечным материалом при его размещении вокруг устья скважины или расположенного вблизи скважин. Устройство для забойки взрывных скважин включает рабочий орган, выполненный из двух частей, установленных с возможностью сведения и разведения их в горизонтальной плоскости с образованием V-образного профиля в рабочем положении, и систему сдвижения в виде гидроцилиндра, связанного с самоходным транспортным средством. Рабочий орган выполнен в виде снабженных ограничителями сведения отвалов, имеющих прямой или вогнутый в горизонтальной либо в вертикальной плоскости профиль. Система сдвижения выполнена с возможностью одновременного или последовательного сведения и разведения отвалов и снабжена гидроцилиндрами, установленными на каждом отвале. Изобретение позволяет повысить производительность процесса доставки и засыпки забоечного материалы в скважины. 3 ил.

Рисунки к патенту РФ 2338153

Изобретение относится к области горного дела и может быть использовано для забойки взрывных скважин забоечным материалом при его размещении вокруг устья скважины или расположенного вблизи скважин.

При проведении взрывных работ забойку скважин часто проводят, вручную засыпая забоечный материал в скважины лопатами. Процесс очень длительный, трудоемкий.

Известно устройство для забойки взрывных скважин, включающее рабочий орган, соединенный посредством системы движения и подъема с самоходным транспортным средством (авторское свидетельство СССР №1646370). Данное устройство ковшового типа: набирается забоечный материал в ковш и высыпается сверху в скважину путем приподнимания задней стенки ковша.

Устройство не обеспечивает быстрого и надежного процесса доставки и засыпки забоечного материала в скважины.

Известно также устройство для забойки взрывных скважин, выбранное в качестве прототипа, включающее рабочий орган, выполненный из двух частей, установленных с возможностью сведения и разведения их в горизонтальной плоскости с образованием V-образного профиля в рабочем положении, и систему сдвижения в виде гидроцилиндра, связанного с самоходным транспортным средством (авторское свидетельство СССР №150777). Рабочий орган состоит из двух кожухов цилиндрической формы с прорезями, внутри которых расположены шнеки, а возможность сведения и разведения кожухов осуществляется посредством гидроцилиндра.

Данная конструкция достаточно сложна из-за наличия шнеков, расположенных в кожухах. Производительность шнеков низкая, причем при увеличении скорости вращения шнеков они часто забиваются забоечным материалом, что приводит к остановке рабочего процесса.

Задачей предлагаемого изобретения является повышение производительности при упрощении конструкции устройства и процесса доставки и засыпки забоечного материала в скважины.

Устройство для забойки взрывных скважин, включающее рабочий орган, выполненный из двух частей, установленных с возможностью сведения и разведения их в горизонтальной плоскости с образованием V-образного профиля в рабочем положении, и систему сдвижения в виде гидроцилиндра, связанного с самоходным транспортным средством, согласно изобретению рабочий орган выполнен в виде снабженных ограничителями сведения отвалов, имеющих прямой или вогнутый в горизонтальной либо в вертикальной плоскости профиль, а система сдвижения отвалов выполнена с возможностью их одновременного или последовательного сведения и разведения и снабжена гидроцилиндрами, установленными на каждом отвале.

Благодаря выполнению рабочего органа в виде двух отвалов либо прямолинейной, либо вогнутой формы улучшается захват забоечного материала. Основное движение - сведение и разведение отвалов в горизонтальной плоскости, приводящее к захвату забоечного материала, перемещению его и засыпке в скважину, достаточно простое и осуществляется посредством гидроцилиндров быстро и эффективно. Наличие гидроцилиндров, установленных на каждом отвале и связанных с гидравлической системой самоходного транспортного средства, позволяет при необходимости управлять каждым отвалом отдельно. Конструкция проста и надежна. Наличие ограничителей сведения отвалов предотвращает полное сведение отвалов и делает безопасным процесс забойки скважин. Конструктивное выполнение устройства обеспечивает быстрое заполнение скважин забоечным материалом, т.е. обеспечивает повышение производительности труда при упрощении конструкции.

Приведенные выше отличительные признаки являются новыми по сравнению с прототипом, поэтому изобретение соответствует критерию «новизна».