Полиуретановые формы

Полиуретановая форма своими руками в домашних условиях

Или как сделать форму из жидкого полиуретана самостоятельно

Не секрет, что в современном строительстве широко используются полиуретановые формы. Делается это в силу удобства применения данных матриц при производстве искусственного камня, строительных блоков, а также декоративного камня. Полиуретановые формы зарекомендовали себя как качественное подспорье в любом строительном вопросе. Однако, полиуретановая форма – это не инструмент исключительно профессионального строительства. Полиуретановые матрицы и формы для камня, например, широко применяются в быту. Конечно, можно купить полиуретановую форму. Однако будет ли такая матрица в полной мере соответствовать вашим требованиям и ожиданиям.

Мы же предлагаем следующее: изготовить полиуретановую форму своими руками. Во первых, данное мероприятие выйдет вам намного дешевле, чем покупка готовой формы для камня – по нашим подсчётам, стандартного полиуретана для форм на 10 кг, фасованного в комплекты, в среднем хватает на 2 больших и 1 маленькую форму. Это при том, что по цене данный комплект будет стоить немногим дороже чем готовая форма. И во вторых, полиуретановая форма сделанная своими руками будет чистой воды эксклюзивом, который вы изготовите исключительно под свои нужды и потребности.

Производство полиуретановых форм в домашних условиях

Как мы писали выше, многие частные мастера имеют заблуждение на счёт гибких матриц для камня, а именно - они думают, что полиуретановая форма – это не инструмент, который можно изготовить самостоятельно. Спешим вас разуверить в этом. Такие матрицы изготавливаются намного легче, чем вы себе представляли раньше. В связи с этим, ниже мы размещаем пошаговую инструкцию, в которой с удовольствием опишем, как изготовить полиуретановую форму своими руками в домашних условиях.

Подготовка мастер модели для литья форм

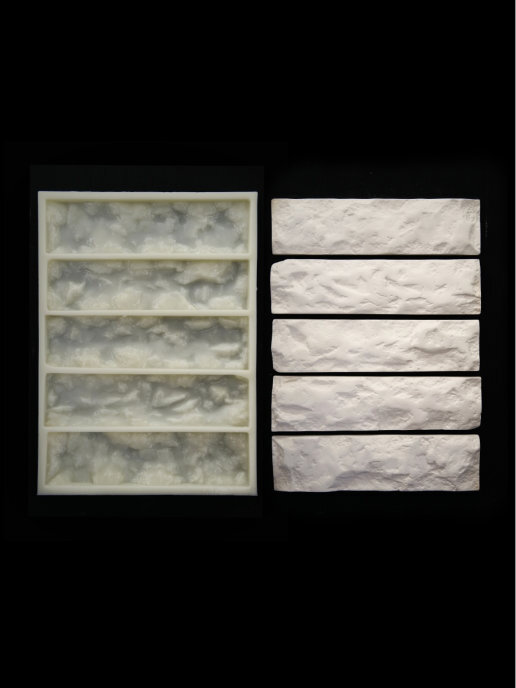

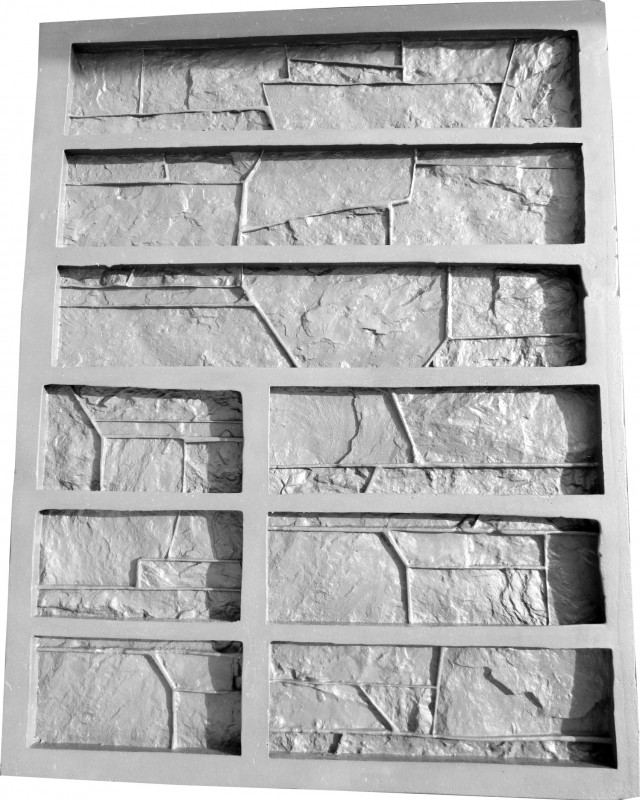

В первую очередь вам будет необходимо найти, приобрести или изготовить самостоятельно необходимые образцы камня, которые планируется копировать в полиуретановой форме. Данные образцы в нашем случае называются мастер моделями, и к ним имеется ряд некоторых требований:

Данные образцы в нашем случае называются мастер моделями, и к ним имеется ряд некоторых требований:

- 1. Задняя, не рельефная часть камня должна быть абсолютно ровной.

- 2. Фронтальная часть камня должна иметь ярко выраженный рельеф, который мы хотим запечатлеть в полиуретановой форме.

- 3. Камень не должен иметь зазоров, швов, трещин, отверстий и прочих деформаций, которые помешают литью полиуретана или приклейке мастер модели к поверхности.

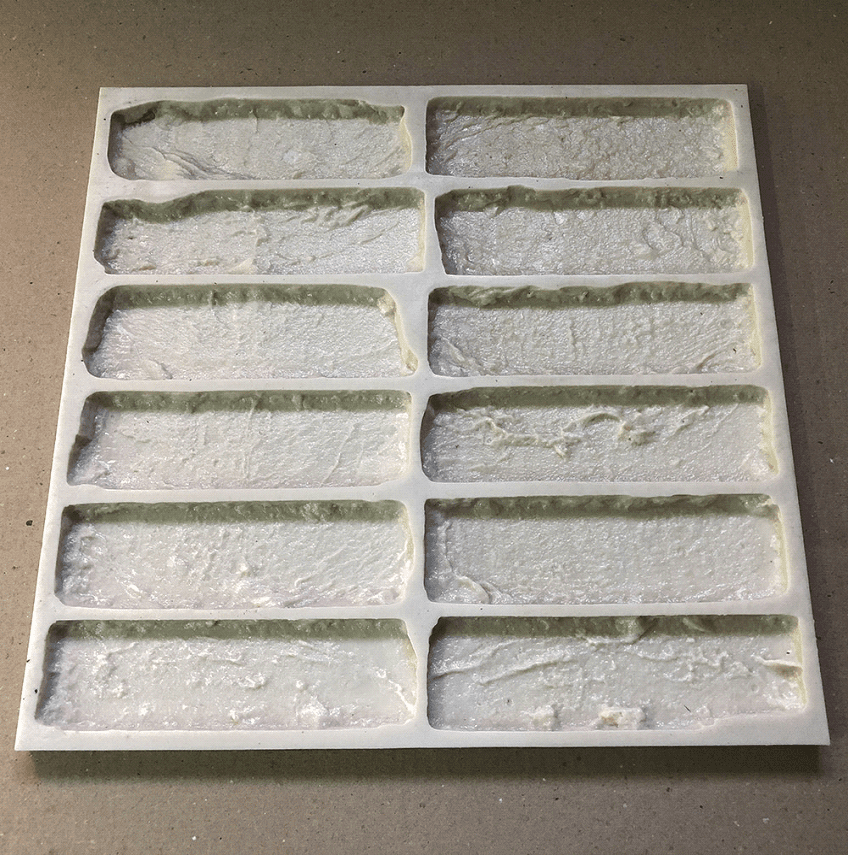

Изготовление полиуретановой формы на этапе опалубки

Заготовленные мастер модели камней необходимо плотно приклеить к какой либо поверхности, которая будет заливаться жидким полиуретаном. В качестве этой основы может выступать стол, лист ДСП, обычная деревянная доска оптимального размера или прочее. Каменные образцы сажаются на эту поверхность на клей или иной герметик, после чего вам необходимо дать время для его высыхания. После того, как наши камни надёжно закреплены на поверхности – обрезайте лишние края основы и делайте борты, так как сделали бы их для опалубки. Борты также можно прикрепить к основе с помощью герметика или клея. Следите за тем, чтобы в опалубке не было щелей и трещин.

Борты также можно прикрепить к основе с помощью герметика или клея. Следите за тем, чтобы в опалубке не было щелей и трещин.

Литье полиуретана для форм под изготовление гибкой матрицы

Когда все приготовления закончены, перво - наперво не забудьте обработать мастер модели и внутренние поверхности опалубки смазками, которые предотвратят прилипание полиуретановой формы.

И вот, наконец, можно приступать к литью. В данной инструкции материалом для литья у нас выступает полиуретан для форм холодного отвержения. Исходя из этого, будем равняться на этот материал в описаниях. Готовим литьевую смесь из компонентов полиуретана так, как это указано в инструкции.

Например, жидкий полиуретан для форм Адваформ, является очень текучим материалом, поэтому не требует дополнительной дегазации, но если вы работаете не с Адваформом, то после смешивания, жидкий полиуретан необходимо дегазировать. Сделать это можно в вакуумной камере или на вибростоле.

Когда с данным этапом покончено, можно приступать к литью нашего полиуретана. Аккуратно заливаем смесь в опалубку так, чтобы камни скрылись под слоем материала и оставляем полиуретан затвердевать.

Спустя сутки форму можно будет изымать из опалубки.

Вот и вся несложная наука о том, как правильно изготовить полиуретановую форму своими руками. Вдохновения вам, мастера.

|

В России рынок декоративного облицовочного камня достаточно молод, представлен в основном московскими компаниями и динамично развивается в регионах. Естественно, это вызывает значительный интерес у малого и среднего бизнеса в связи с тем, что реальная емкость рынка высока, рентабельность составляет порядка 200%, а технический уровень региональных производителей чрезвычайно низок и качество выпускаемой продукции оставляет желать лучшего. На качество проработки лицевой поверхности и способности искусственного облицовочного камня максимально точно копировать внешний вид натурального камня и декоративного кирпича непосредственное влияние оказывает используемая форма оснастки. И резина, и полиуретан, и силикон и формопласт являются эластомерами, используемыми в производстве литьевых форм для изготовления искусственного облицовочного камня. Рассмотрим достоинства и недостатки форм из этих материалов. ФормопластФормопласт - это самый примитивный материал, используемый для производства гибких форм с середины прошлого века. Из преимуществ формопласта можно отметить низкую стоимость оборудования и сырья, но даже при работе по правильной технологии долговечность форм из формопласта крайне мала (не более 50 циклов). К недостаткам формопласта относятся:1. Значительная усадка материала в результате охлаждения, приводящая к потере геометрических показателей, которая создает значительные проблемы при укладке камня. 2. Избыточная мягкость формопласта, которая приводит к деформации бортов литьевых форм. Стенки камня «пузырят», что приводит к значительному нарушению геометрических показателей изделия в дополнение к усадке. 3. Высокая истираемость делает невозможным использование формопласта в работе с бетоном. Уже на третьей заливке исчезают тонкие детали рельефа, поверхность покрывается многочисленными «пупырышками», дефектами и изъянами. Силиконовые формы для искусственного облицовочного камняСиликоны – это большая группа эластомеров различного назначения, используемых во многих отраслях промышленности, значительно отличающихся друг от друга по физико-механическим показателям. Качественные силиконовые формы производят только за рубежом и стоят они очень дорого. Теоретически, силиконовые компаунды могут быть использованы для производства искусственного камня. Дорогие силиконы прочны, износостойки и могут отлично передавать поверхность природного камня. Но всё это теряет свою привлекательность при работе с цементным вяжущим. Щелочная среда отрицательно влияет на поверхность и прочность силиконовой формы, что приводит к быстрому выходу форм из строя. Из-за особенности производства силиконовых форм в виде двухкомпонентных составов при перемешивании в смесь попадает большое количество воздушных пузырей, которые приводят к образованию каверн, дефектов на лицевой поверхности облицовочного камня, а в случае присутствия внутри формы может служить потенциальным местом разрыва (дешевые силиконовые формы обеспечивают не больше 50-80 циклов по причине механического разрыва формы или химического разрушения; при использовании силиконовых форм средней ценовой группы формы выдерживают около 200-300 циклов). Многие силиконы склонны к образованию гладкой поверхности, на которой плохо задерживается пигментная маска, что значительно сокращает применяемые техники окраски в производстве декоративных облицовочных камней. Приобретая силиконовые формы, вы никогда не можете быть уверены в их качестве, так как использование дорогих, устойчивых к агрессивной среде бетона силиконов полностью лежит на совести производителя форм и никак не может быть вами проверено. Полиуретановые формы для облицовочного камняСамым распространенным материалом для производства гибких литьевых форм является полиуретан. Количество фирм, предлагающих полиуретановые формы также высоко. А количество предлагаемых полиуретановых составов и композиций, различающихся по типам, назначениям и производителям огромно. Такое многообразие обусловлено более низкой по сравнению с силиконами ценой и соответственно более высоким спросом на этот материал. Однако, как и в случае с силиконом, цена является определяющим фактором качества полиуретана. Некоторые полиуретаны слишком крепко удерживают пузырьки воздуха на своей поверхности, что приводит к неизбежному браку и значительной деформации лицевой поверхности формы (использование полиуретановых форм средней ценовой группы обеспечивает порядка 300 циклов заливки в следствии естественного механического разрушения лицевого слоя; высококачественные полиуретановые формы обеспечивают до 800 циклов заливки). Одновременно с этим главными недостатками полиуретановых форм являются:1) Невозможность полного удаления пузырьков воздуха из полиуретановой формы и с лицевой поверхности. 2) Качество полиуретановой формы зависит от качества исходного сырья и профессионализма компании-производителя, а это проконтролировать невозможно. 3) Высоко влияние человеческого фактора. При неудачном стечении обстоятельств возможно нарушение в процессе полимеризации материала за счет банальных ошибок – недостаточно качественно перемешанные компоненты, нарушения в процессе послойной полимеризации, что может привести в дальнейшем к расслоению полиуретановой формы, нарушение допустимого температурного и влажностного режима согласно технических условий, что значительно сокращает долговечность форм (без видимых на то причин формы буквально разваливались на глазах после 2-3х недель эксплуатации). 4) В случае использования дешевых полиуретанов бетон, будучи тяжелым, абразивным и химически агрессивным материалом при заливке въедается в лицевую поверхность формы и при избыточном наборе распалубочной прочности существенно деформирует поверхность формы вплоть до разрывов. Резиновые формы для облицовочного камняНаша компания предлагает резиновые формы горячей полимеризации под давлением. Резина производится машинным способом на автоматизированном оборудовании, благодаря чему обеспечивается стабильность качества и однородность состава. Процесс запуска производства форм горячей полимеризации является очень дорогостоящим и потому представлен очень небольшим числом фирм в нашей стране. Преимущества резиновых форм неоспоримы:

1) Высокая плотность материала дает высокие показатели на истираемость и износоустойчивость. Количество заливочных циклов резиновых формы превышает более 1500. 2) Высокая экономическая эффективность использования резиновых форм в производстве. Стоимость резиновых форм сопоставима со стоимостью гибких форм из эластомеров холодной полимеризации средней ценовой группы. При этом срок службы резиновых форм в пять раз больше. Следовательно, в пересчете стоимости на одну заливку, использование резиновых форм для производства облицовочного камня значительно дешевле. 3) Сохранение геометрических показателей изделия в течении всего срока службы формы. Это достигается соблюдением оптимальной твердостью резины, равной 40А по Шору. 4) Использование щелочестойкой резины обеспечивает хорошую расформовку изделий. Резиновые формы не нуждаются в ежедневной мойке и чистке. 5) Поверхность резиновой формы хорошо удерживает пигменты на своей поверхности и позволяет использовать все существующие методики и техники окраски искусственного облицовочного камня. 6) Отсутствие пузырьков воздуха внутри формы и на её поверхности дает возможность получать гарантированно качественную отливку камня без дефектов. 7) При расформовке резиновых форм не нужна вибрация, а время набора распалубочной прочности значительно меньше, так как формы обеспечивают легкую выемку готовых изделий. 8) Высокая способность к точной передачи фактуры натурального камня за счет использования дорогостоящих матриц и процесса горячей полимеризации под давлением, который обеспечивает стопроцентный отпечаток рельефа. На что следует обратить внимание при выборе материала форм для производства облицовочного камня

Если вы действительно решили заняться производством интерьерного облицовочного камня с высокими эстетическими свойствами, вы должны понимать, что литьевые формы это самая важная и дорогостоящая часть вашего проекта. Оцениваете литьевые формы для облицовочного камня по следующим критерием:1) Механическая прочность. Хорошая форма растягивается, не рвется и быстро восстанавливает геометрические показатели даже после приложения значительных усилий. 2) Абразивоустойчивость. Задача гибкой формы заключается в максимальной передаче мельчайших деталей рельефа поверхности камня. Если вы планируете заниматься производством цементно-песчаных изделий, для вас принципиально выбрать абразивоустойчивую форму. Сопротивление истиранию можно оценить посредством механического воздействия наждачной бумагой на образец. 3) Химостойкость. Особенно важна при производстве цементного декоративного камня. Цементный состав обладает щелочной средой, которая очень легко разрушает многие эластомеры. |

Полиуретановые формы - Etsy.de

Etsy больше не поддерживает старые версии вашего веб-браузера, чтобы обеспечить безопасность пользовательских данных. Пожалуйста, обновите до последней версии.

Воспользуйтесь всеми преимуществами нашего сайта, включив JavaScript.

Найдите что-нибудь памятное, присоединяйтесь к сообществу, делающему добро.

( 434 релевантных результата, с рекламой Продавцы, желающие расширить свой бизнес и привлечь больше заинтересованных покупателей, могут использовать рекламную платформу Etsy для продвижения своих товаров. Вы увидите результаты объявлений, основанные на таких факторах, как релевантность и сумма, которую продавцы платят за клик. Узнать больше. )

Узнать больше. )

Полиуретановый молдинг | Литье под давлением и литье под давлением из полиуретана на заказ

Формованные размеры - это важный бизнес: открытие и доставка продукта.

Ситуация с коронавирусом продолжает меняться ежедневно. Вот обновления от Molded Dimensions.

1) Сотрудники: Мы начинаем работать из дома на должностях, где это возможно. Наши производственные сотрудники и другой необходимый персонал в Висконсине продолжают выходить на работу, и производство продолжается в обычном режиме. В дополнение к регулярной дезинфекции рабочих мест мы продолжаем предоставлять способы самодистанцирования и уменьшать перекрестное загрязнение между отделами и объектами.

2) Поставка сырья: Мы продолжаем следить за нашей базой снабжения, чтобы обеспечить наличие запасов сырья для обеспечения бесперебойных поставок нашим клиентам.

3) Производственное обязательство: Наши производственные сотрудники считаются «основными работниками критической инфраструктуры». Мы не планируем останавливать производство и отгрузку, если этого не требуют правительственные ограничения.

С уважением,

Патрик Родди

вице-президент по продажам

Специализированный эластомер: Pentathane®

Molded Dimensions — это формовщик литого полиуретана и формованной резины на заказ. Pentathane® — это торговая марка MD для наших индивидуальных составов литого полиуретана.

Pentathane® — это торговая марка MD для наших индивидуальных составов литого полиуретана.

Pentathane® известен:

- Выдающимися физическими свойствами

- Преимущества перед металлом, резиной и пластиком

- Широкий спектр применения деталей и отраслей

- Совместимость с различными методами формования полиуретана

- Возможность завершения разными способами

- Производство в малых и средних объемах

- Разнообразие размеров деталей

Выдающиеся физические свойства

- Широкий диапазон твердости

- Высокая несущая способность

- Высокая стойкость к истиранию

- Низкий коэффициент трения

- Хорошая устойчивость к газу, маслу, щелочи и кислоте

- Сопротивление разрыву и ударная вязкость

Два основных типа литых полиуретанов, полиэфир и полиэфир, обладают особыми свойствами:

Сложный эфир

- Стойкость к растворителям, маслам и топливу

- Стойкость к истиранию

- Превосходные механические свойства

- Сухая термостойкость до 200F

- Гашение вибрации

- Повышенная прочность на разрыв

Эфир

- Превосходные свойства отскока

- Гибкость при низких температурах

- Превосходная гидролитическая стабильность

- Превосходные механические свойства

- Устойчивость к динамическому нагреву

- Пониженные фрикционные свойства

Основные преимущества литого полиуретана

Типичными материалами-конкурентами для формования полиуретана являются металл, резина и пластик. При выборе полиуретана по сравнению с резиной, металлом или пластиком важно учитывать преимущества полиуретана:

При выборе полиуретана по сравнению с резиной, металлом или пластиком важно учитывать преимущества полиуретана:

по сравнению с металлом:

- Меньший вес

- Меньше шума

- Лучшая одежда

- Коррозионная стойкость

- Более дешевое изготовление

- Искробезопасный

- Непроводящий

- Ударопрочность

по сравнению с резиной:

- Стойкость к истиранию

- Устойчивость к порезам и разрывам

- Подшипник повышенной нагрузки

- Более твердый диапазон твердости

- Прозрачность, полупрозрачность

- Не оставляет следов, не оставляет пятен

- Текучий, заливаемый

- Озоностойкость

- Устойчивость к микроорганизмам

- Высокое демпфирование

по сравнению с пластиком:

- Нехрупкий

- Стойкость к истиранию

- Высокое удлинение

- Эластомерная память

- Ударопрочность

- Снижение стоимости инструмента

Типичные области применения

- Ролики

- Скребки

- Шестерни

- Вкладыши

- Муфты

- Колеса

- Крыльчатки

- Изоляторы

- U-образные чашки

- Ракели

- Тарелки

- Кулачки

- Бамперы

- Вентиляторы

- Уплотнения

- Крепления

- Заглушки

- Направляющие

- Захваты

- Изоляторы

- Направляющие кольца

- Втулки

- Подушки

- Прокладки

- Изнашиваемые пластины

- Пружины

- Стеклоочистители

Формовочные технологии

Полиуретан (ПУ) можно формовать различными способами — открытым способом, прессованием, центрифугированием и впрыскиванием под низким давлением. Полиуретановая оснастка имеет меньшую стоимость из-за простоты оснастки, возможности самотечной подачи отдельных полостей и обработки при постоянной температуре, не требующей линий охлаждения.

Полиуретановая оснастка имеет меньшую стоимость из-за простоты оснастки, возможности самотечной подачи отдельных полостей и обработки при постоянной температуре, не требующей линий охлаждения.

- Открытое литье из полиуретана. Из-за жидкой природы неотвержденной смолы детали из полиуретана часто изготавливаются методом открытой заливки. Полимер и отвердители предварительно смешивают и заливают в открытую полость формы. После того, как детали достигают «сырой прочности» или частично отверждены, их извлекают из формы и перемещают во вторичную печь для постотверждения. Детали, формованные открытым литьем, имеют более слабый допуск на поверхности открытого литья и могут потребовать вторичной резки или механической обработки, если требуется более жесткий допуск.

- Компрессионное литье полиуретана. Полиуретан можно отливать с использованием процесса прессования или закрытой формы. Полимер и отвердитель предварительно смешивают и заливают в открытую форму. Форма переполняется сырьем, что помогает вытеснить воздух, когда форма закрывается и находится под давлением.

После того, как детали достигают «сырой прочности», они извлекаются из формы и перемещаются во вторичную печь для доотверждения. В этом процессе все поверхности контролируются закрытой формой.

После того, как детали достигают «сырой прочности», они извлекаются из формы и перемещаются во вторичную печь для доотверждения. В этом процессе все поверхности контролируются закрытой формой. - Полиуретановое формование методом центрифугирования. Полимер и отвердитель предварительно смешивают и заливают во вращающуюся закрытую форму. Этот процесс предназначен для удаления воздуха, который может попасть в ловушку во время формования. После того, как детали достигают «сырой прочности», они извлекаются из формы и перемещаются во вторичную печь для доотверждения. Как и в процессе формования уретана открытым способом, может потребоваться вторичный процесс механической обработки для удаления стояков или литников.

- Литье полиуретана под низким давлением. В процессе литья полиуретана под давлением полимер и отвердитель предварительно смешиваются и впрыскиваются под низким давлением в закрытую форму. Вентиляционные отверстия используются для выпуска избыточного воздуха во время процесса впрыска.

После того, как детали достигают «зеленой прочности», они извлекаются из формы и перемещаются во вторичную печь для пост-отверждения.

После того, как детали достигают «зеленой прочности», они извлекаются из формы и перемещаются во вторичную печь для пост-отверждения.

Молдинг-вставка

Когда в компоненте требуется дополнительная механическая структура, литой уретан легко наносится на подложку. Можно использовать различные металлы, включая углеродистую сталь, алюминий, нержавеющую сталь, латунь и бронзу. Неметаллические жесткие материалы, такие как стекловолокно и стеклонаполненный нейлон, также являются кандидатами.

Уретан может быть механически или химически связан со вставкой. Механическое соединение представляет собой герметизацию подложки без использования вторичного клея. Химическая связь использует клеевую систему для обеспечения прочной связи между подложкой и уретаном.

Окончательные операции

- Удаление заусенцев — во время процесса формовки полиуретана незатвердевший полиуретан может просачиваться между пластинами, вызывая выступание излишков материала из детали.

После отверждения деталей тонкая заусенец или излишки материала удаляются в периодическом процессе, называемом криогенным удалением заусенцев. Детали замораживаются с помощью жидкого азота, переворачиваются и обрабатываются средой для удаления заусенцев, сохраняя при этом целостность детали.

После отверждения деталей тонкая заусенец или излишки материала удаляются в периодическом процессе, называемом криогенным удалением заусенцев. Детали замораживаются с помощью жидкого азота, переворачиваются и обрабатываются средой для удаления заусенцев, сохраняя при этом целостность детали. - Механическая обработка и шлифование. Механическая обработка или шлифование могут использоваться для достижения более жестких допусков, чем можно создать только при формовании.

- Высечка — высечка может использоваться для создания гладкой, чистой кромки, что часто требуется для лезвий ракеля.

- Нарезка ножом. Нарезка ножом — это ручная операция, при которой излишки нежелательного материала, такого как заусенцы или излишки, удаляются с детали с помощью лезвия.

- Комплектация — продукты могут быть упакованы, маркированы или собраны в соответствии с требованиями заказчика.

- Программы инвентаризации — гибкие системы, в том числе KANBAN, настроены для хранения запасов сырья, незавершенного производства и/или готовой продукции в зависимости от потребностей клиента.

Годовой объем продаж

MD имеет возможности для производства полиуретанового литья в малых и средних объемах. Некоторым из наших клиентов, в том числе военным, часто требуются только небольшие производственные партии, в то время как другим клиентам требуются еженедельные выпуски и поддерживающая программа Канбан, чтобы поддерживать их в наличии. Системы и методологии, которым мы научились у более крупных и структурированных компаний, могут быть применены на благо клиентов по всем направлениям.

Размер детали или изделия

Прецизионные механические компоненты из полиуретана имеют размер от 50 граммов до более чем 60 фунтов. В собственном производстве используются различные размеры горячих столов и печей для открытого формования, причем наши самые большие печи имеют квадратный размер 10 футов и прессы размером до 24 дюймов для компрессионного формования.

Обслуживаемые отрасли промышленности

Наша разнообразная клиентская база охватывает многие отрасли, как мы любим говорить, «от медицины до горнодобывающей промышленности».

При этом спрос на качественный, профессионально изготовленный облицовочный камень постоянно растет, так как потребители становятся более грамотными, искушенными и требовательными.

При этом спрос на качественный, профессионально изготовленный облицовочный камень постоянно растет, так как потребители становятся более грамотными, искушенными и требовательными.  Времена использования формопласта давно прошли. Его применяли вынужденно в то время, когда на отечественном рынке не было качественных эластомеров, а спрос на камень уже сформировался. Потребитель ещё не знал об элитном, качественном и красивом облицовочном камне и поэтому брал без разбора всё, что предлагалось производителями. Теперь ситуация значительно изменилась и успех производства камня напрямую зависит от качества производимого товара, а формопласт с присущими ему недостатками не может использоваться в производстве элитного искусственного облицовочного камня.

Времена использования формопласта давно прошли. Его применяли вынужденно в то время, когда на отечественном рынке не было качественных эластомеров, а спрос на камень уже сформировался. Потребитель ещё не знал об элитном, качественном и красивом облицовочном камне и поэтому брал без разбора всё, что предлагалось производителями. Теперь ситуация значительно изменилась и успех производства камня напрямую зависит от качества производимого товара, а формопласт с присущими ему недостатками не может использоваться в производстве элитного искусственного облицовочного камня.

Достоинство полиуретана в виде низкой цены с лихвой перекрывается недостатками в эксплуатации форм из этого материала. Стоимость амортизации форм высока, и при кажущейся дешевизне материала использование таких форм экономически крайне неэффективно. Самые лучшие гибкие формы из резин холодно твердения можно получить только из полиуретанов высокого качества. Не зря большинство производителей мягких форм используют полиуретан.

Достоинство полиуретана в виде низкой цены с лихвой перекрывается недостатками в эксплуатации форм из этого материала. Стоимость амортизации форм высока, и при кажущейся дешевизне материала использование таких форм экономически крайне неэффективно. Самые лучшие гибкие формы из резин холодно твердения можно получить только из полиуретанов высокого качества. Не зря большинство производителей мягких форм используют полиуретан.

Поэтому нужно максимально подробно изучить вопрос, какие вам формы покупать и у кого. Рекомендуем воспользоваться образцами форм у компаний, предлагающих подобного рода услугу, чтобы объективно выбрать поставщика форм.

Поэтому нужно максимально подробно изучить вопрос, какие вам формы покупать и у кого. Рекомендуем воспользоваться образцами форм у компаний, предлагающих подобного рода услугу, чтобы объективно выбрать поставщика форм.

Для этого проведите пробные заливки камней с заранее и увеличьте время выдержки бетона в формах, чтобы заранее выявить возможные сложности при работе с формой на потоке.

Для этого проведите пробные заливки камней с заранее и увеличьте время выдержки бетона в формах, чтобы заранее выявить возможные сложности при работе с формой на потоке.