Контрольно измерительные приборы в бурении

Контрольно-измерительные приборы буровых установок

Категория:

Буровое оборудование

Публикация:

Контрольно-измерительные приборы буровых установок

Читать далее:

Контрольно-измерительные приборы буровых установок

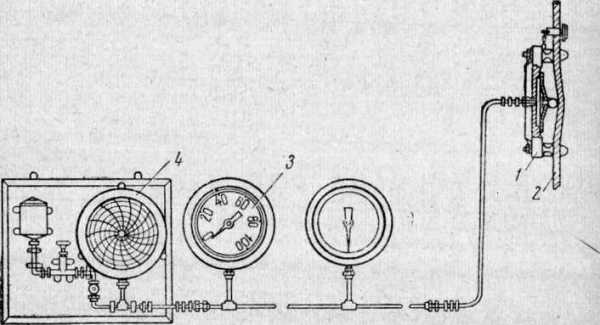

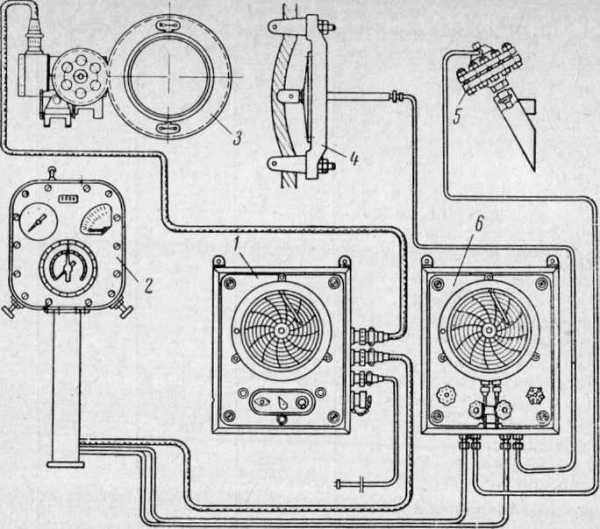

Все буровые установки оснащены контрольно-измерительными приборами, определяющими осевую нагрузку на долото, скорость вращения бурильной колонны (при роторном бурении), скорость подачп рабочего инструмента, нагрузку электродвигателя привода, давление промывочной жидкости (при прямой промывке), давление сжатого воздуха (прп обратной промывке), параметры промывочной жидкости.

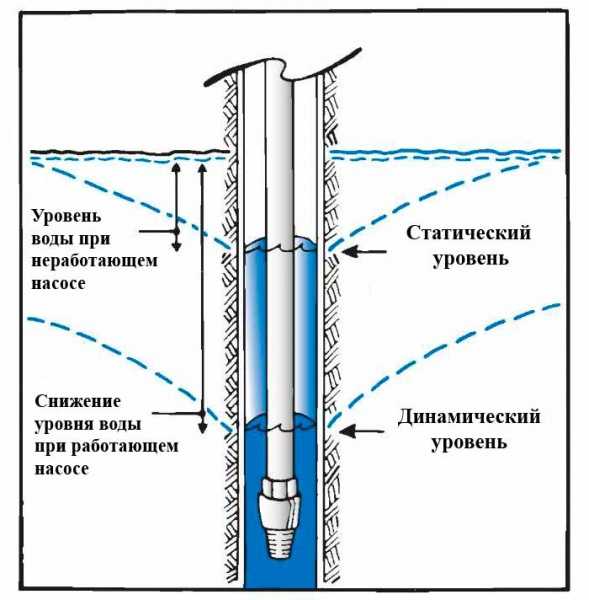

Гидравлический индикатор веса определяет осевую нагрузку на долото по разности веса между свободно подвешенной бурильной колонной с рабочим инструментом и при передаче части веса на забой в процессе бурения.

Рекламные предложения на основе ваших интересов:

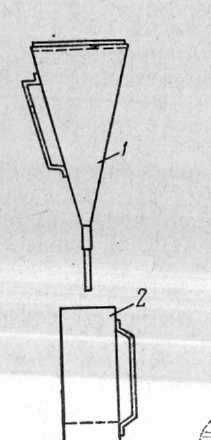

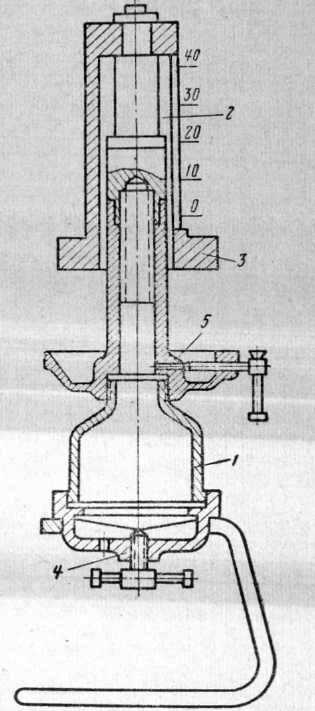

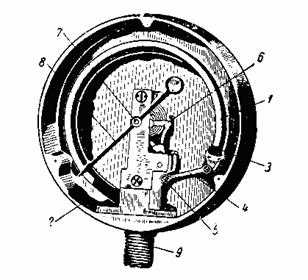

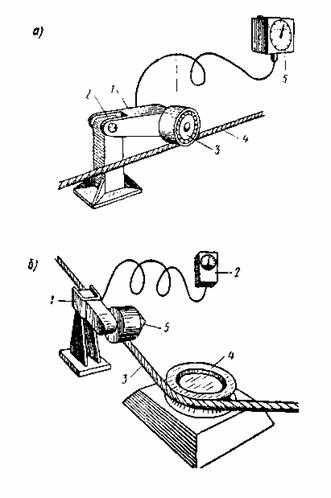

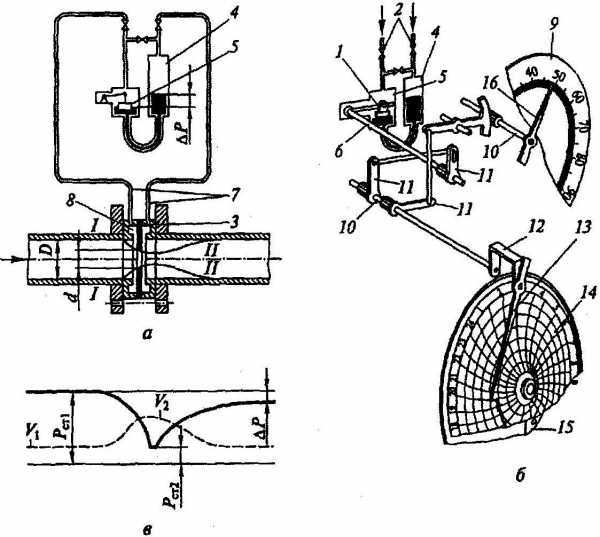

Рис. 1. Гидравлический индикатор

Трансформатор давления индикатора представляет собой гидравлическую месдозу с резиновой мембраной. Трансформатор давления монтируют на закрепленном конце талевого каната на высоте 2,5—3 м от места крепления последнего. Усилие, передаваемое на мембрану, зависит от натяжения и угла изгиба талевого каната.

Вследствие заполнения системы индикатора жидкостью это усилие передается на показывающий и регистрирующий манометры. Индикатор веса тарируют на том канате, на котором предусмотрено его применение.

Гидравлические индикаторы веса ГИВГ-1 и ГИВ-2 предназначены только для определения веса бурильной колонны и нагрузки на буровой инструмент. ГИВД-2 и ГИВ-4м предназначены также для измерения и записи давления промывочной жидкости.

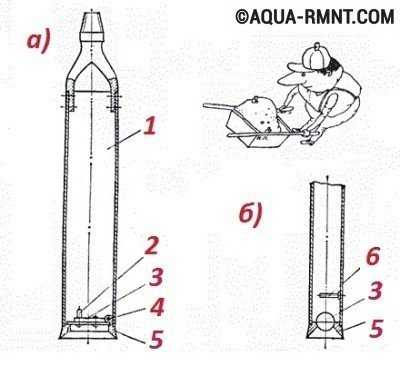

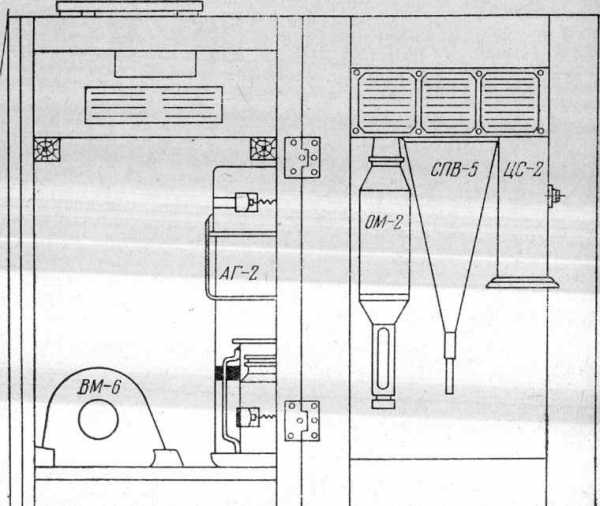

Контрольный пульт бурильщика обеспечивает измерение веса, подачп и длины рабочего инструмента, скорости проходкп и давления промывочной жидкости. Для комплектации буровых установок выпускают пульты контроля процесса бурения КПБ-2, КПБ-5Э и КПБ-50.

Контрольный пульт бурильщика КПБ-2 входит в комплект буровых установок грузоподъемностью 75—130 тс.

КПБ-5Э предназначен для контроля основных параметров процесса бурения на буровых установках БУ-75БрЭ и отличается от К11Б-2 тем, что в его состав входят приборы для измерения механической скорости бурения и скорости вращения ротора. Подача записывается от датчика (сельсина БД-404А).

КПБ-50 входит в комплект буровой установки БУ-50Бр. Механическая скорость проходки измеряется стандартным манометром ТЭ-204, скорость вращения ротора — тахометром ТЭ-204.

Пружинный манометр контролирует давление промывочной жидкости при прямой промывке, режим работ при турбинном бурении, давление сжатого воздуха, подаваемого в эрлифт при бурении стволов и скважин большого диаметра. Параметры глинистого раствора в процессе бурения контролируются следующими приборами.

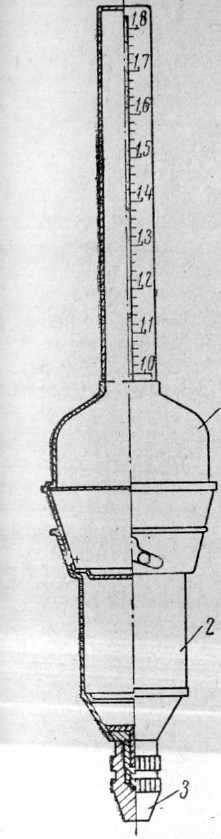

Ареометр АГ-1 для определения удельного веса промывочной жидкости. Этим прибором можно проводить измерения с промывочной жидкостью удельного веса от 0,9 до 2,4 г/см3. Прибор состоит из трех частей: поплавка, стакана и груза, привинчиваемого ко дну стакана. Поплавок имеет две шкалы: 1—1,8 и 1,7—2,5 с делениями через каждые 0,02. Показания удельного веса для обычных глинистых растворов отсчитывают по шкале 1 ч- 1,8, при работе с утяжеленными глинистыми растворами пользуются шкалой 1,7—2,5, при этом отвинчивают груз со стакана. Для определения удельного веса стакан ставят вертикально и наполняют промывочной жидкостью, затем вставляют поплавок в стакан п поворачивают так, чтобы штифты поплавка вошли в выемки стакана. Вылившийся из стакана избыток промывочной жидкости сливают, ареометр опускают в железный цилиндр или ведро с водой и отсчитывают величину удельного веса по шкале (деление на шкале, совпадающее с уровнем воды, показывает удельный вес промывочной жидкости).

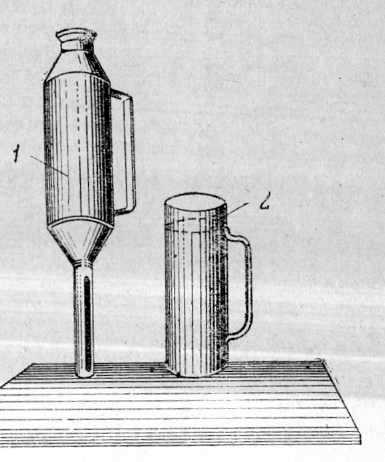

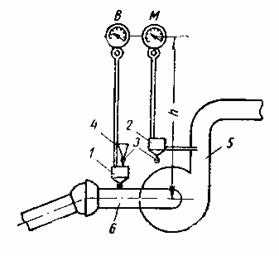

Рис. 2 Контрольный пункт бурильщика КПБ-2:

1 — регистратор; 2 — пульт показывающих приборов; 3 — датчик подачи; 4 — трансформатор давления; 5 — разделитель; в — шкаф гидравлического регистратора

Рис. 3. Вискозиметр СПВ-5

Рис. 4. Отстойник ОМ-1

Вискозиметр СПВ-5 служит для определения вязкости промывочной жидкости. Он состоит из трех частей: воронки с отверстием диаметром 5 мм, кружки объемом 700 см3, разделенной перегородкой на две части (500 и 200 см3), и сетки с отверстиями диаметром 1 мм.

Периодически, не реже одного раза в месяц, следует проверять исправность вискозиметра, измеряя таким же способом «вязкость» воды. Время истечения 500 см3 воды из вискозиметра при трубке диаметром 5 мм равно 15 сек при температуре воды 20 °С ± 2.

Содержание песка в промывочной жидкости определяют в отстойнике ОМ-1. Отстойник состоит из металлического сосуда со вставленной на конце градуированной пробиркой и кружки объемом 500 см3, разделенной перегородкой на две части объемом 450 и 50 см3.

Рис. 5. Ареометр АГ-1

Суточный отстой определяют в градуированном цилиндре емкостью 100 см3. Для этого промывочную жидкость наливают в цилиндр до отметки 100, прикрывают его стеклом и ставят на отстаивание. Через сутки отмечают отстой — количество отстоявшейся прозрачной жидкости в 1 см3. Это и будет отстой в процентах. Для хороших глинистых растворов суточный отстой равен нулю; вообще же он не должен быть выше 2-4%.

Стабильность промывочной жидкости определяют прибором ПС-1. Стабильность измеряют следующим образом. Прибор заполняют промывочной жидкостью и оставляют в покое на 24 ч, после чего ее свойства в верхней и нижней части прибора становятся различными. После суточного отстаивания промывочную жидкость из верхней половины прибора сливают через боковой отвод, снабженный резиновой трубкой и зажимом, а из нижней половины — через нижний отвод.

Рис. 6. Прибор Ареометром измеряют удельный вес

Разность удельных весов и ной жидкости принимается за меру стабильности промывочной жидкости. Чем выше стабильность, тем лучше качество глинистого раствора. Для неутяжеленных глинистых растворов стабильность должна быть не более 0,02, а для утежеленных не более 0,06 г/см3.

Рис. 7. Прибор СНС-2 для замера статического напряжения сдвига жидкости.

Рис. 8. Прибор вм-е для замера водоотдачи промывочной жидкости

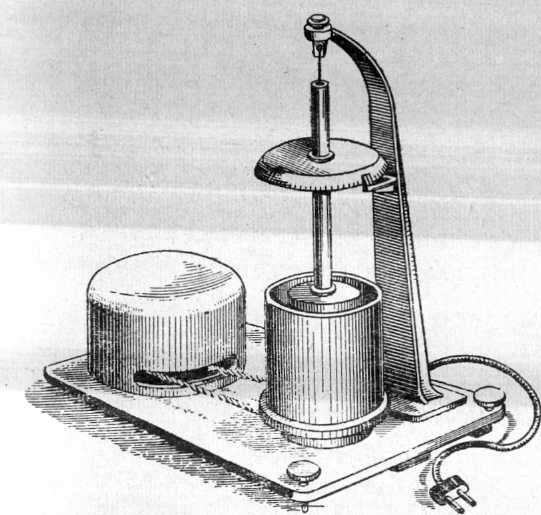

Водоотдачу измеряют прибором ГрозНИИ пли ВРГ-1 и ВМ-6. На буровой водоотдачу измеряют прибором ВМ-6. Избыток давления 1 кгс/см2 на глинистый раствор создается весом плунжера и кожуха с грузовым кольцом. После создания давления открывается клапан и начинается фильтрация. Объем пробы

раствора в фильтрационном стакане по мере фильтрации уменьшается на количество выделившегося фильтрата, и плунжер под действием груза соответственно опускается. Количество выделившегося фильтрата определяется по перемещению плунжера, градуированного на шкале в см3.

Для установки прибора на «О» и для спуска масла из цилиндра после определения водоотдачи в нижней части цилиндра сделано отверстие, перекрываемое иглой. Прибор ВМ-3 позволяет измерить водоотдачу до 40 см3.

Для оперативного контроля параметров промывочной жидкости используют передвижную лабораторию ЛГР-2 и переносную лабораторию ЛГР-3.

Рис. 9. Передвижная лаборатория ЛГР-3

Лаборатория ЛГР-3 содержит набор приборов для определения в полевых условиях качества промывочной жидкости (удельный вес, вязкость, содержание песка, водоотдачу, стабильность, суточный отстой).

Лаборатория ЛГР-2 установлена на шасси автомашины ГАЗ-бЗ и укомплектована приборами для определения параметров промывочной жидкости, измерения параметров цементных растворов и приготовления проб химически обработанных растворов.

Для полуавтоматического регистрирования параметров промывочной жидкости имеются трп модификации регистратора типа РПГР: РПГР-2 — регистратор, измеряющий вязкость и плотность промывочной жидкости; РПГР-3 — измеряющий те же параметры, что и РПГР-2, но с добавочной сигнализацией; РПГР-10 — регистратор плотности, вязкости и водоотдачи промывочной жидкости.

Таховольтметр, тахометр и секундомер служат для определения скорости вращения бурильной колонны, а также скорости подачи регулируемого автоподатчика.

Рис. 10. Инклинометр «Зенит»

Проектир направления ПН-1м служит для определения оптическим путем направления стволов и скважин глубиной до 150 и 300 м при диаметре бурильных труб соответственно до 200 и 450 мм.

Аппарат Петросяна (П4, П5, П6) предназначен для измерения кривизны стволов и скважин при диаметре бурильных труб 114, 146 и 168 мм.

Инклинометры предназначены для измерения зенитных и азимутальных углов при определении кривизны стволов п скважин. Гироскопический инклинометр «Зенит», разработанный ВНИИОМШСом и заводом «Геологоразведка», предназначен для замера кривизны скважин и забойного ориентирования отклоняющих

Рекламные предложения:

Читать далее: Забойные двигатели, вышки, канаты

Категория: - Буровое оборудование

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Контрольно-измерительные приборы в бурении » СтудИзба

Лекция 19

Тема: Контрольно-измерительные приборы в бурении.

План: 1. Информационное обеспечение процесса бурения с применением компьютерной техники и

спутниковой связи.

1. Информационное обеспечение процесса бурения с применением компьютерной техники и спутниковой связи.

ТРЕБОВАНИЯ К ИНФОРМАЦИОННОМУ ОБЕСПЕЧЕНИЮ, КЛАССИФИКАЦИЯ ИНФОРМАЦИОННОГО ОБЕСПЕЧЕНИЯ

Управление технологическим процессом включает контроль, регулирование и управляющие воздействия. Контроль дает информацию о всех измеряемых параметрах процесса в данный момент времени, возможность проследить за их изменением и получить отклик на управляющее воздействие. Регулирование — это действия, направленные на приведение отдельных параметров процесса в заданные пределы или их изменение в соответствии с регламентом процесса. Управляющие воздействия обеспечивают эффективное функционирование управляемого объекта в изменяющихся условиях. Успешное управление возможно только при условии соответствующего информационного обеспечения.

Информационное обеспечение технологического процесса включает получение информации, ее передачу и анализ для выработки управляющих решений в изменяющихся условиях и обеспечение обратной связи для реализации решений. Одновременно формируется банк данных для статистического анализа и поиска оптимальных параметров процесса.

Информация должна отвечать следующим требованиям [4]:

1) достоверность, т.е. соответствовать осуществляемому процессу, а искажение информации должно находиться в допустимых пределах;

2) своевременность, т.е. должна обеспечивать реализацию принимаемых решений; отсюда вытекает понятие о реальном времени;

3) полезность;

4) однозначность;

5) наиболее важные данные должны поступать непрерывно.

В бурении применяются две группы контрольно-измерительной аппаратуры: наземного контроля и телеметрического подземного контроля. Каждая группа имеет две составляющие: датчики и приборы (показывающие и регистрирующие). Важнейшим элементом телеметрических систем является канал связи. Из-за сложности создания надежного канала связи и тяжелых условий работы датчиков в скважине телеметрические системы гораздо дороже наземных и уступают им в надежности. Поэтому телеметрические системы применяются пока ограниченно.

При очень низком и низком уровнях информационного обеспечения функции получения и анализа информации, принятия управляющих решений и их реализации лежат на бурильщике. Но возможности человека весьма ограничены. Поэтому чем выше уровень информационного обеспечения, тем в большей степени эти функции перекладываются на автоматические системы управления. В идеале за бурильщиком следует оставить только функции контроля за работой автоматических систем управления.

Осложнение при бурении — это нарушение нормального процесса бурения, обусловленное неучтенным изменением геологических условий бурения скважины и отклонением параметров бурового раствора за допустимые пределы. Дифференциальный расход бурового раствора измеряется дифференциальным расходомером, который показывает и регистрирует разность между расходом жидкости на входе в скважину и на выходе из нее, что очень важно для своевременного обнаружения поглощения бурового раствора или притока в скважину пластового флюида.

ПОЛУЧЕНИЕ И ПЕРЕДАЧА ИНФОРМАЦИИ О ПРОЦЕССЕ БУРЕНИЯ СКВАЖИН С ПРИМЕНЕНИЕМ КОМПЬЮТЕРНОЙ ТЕХНИКИ И СПУТНИКОВОЙ СВЯЗИ

Необходимость оперативного сбора и обработки информации о процессе бурения и управления этим процессом потребовала не только применения компьютерной техники, но и спутниковой связи. Такие разработки успешно ведутся всеми промышленно развитыми странами. Рассмотрим решение этой задачи на примере станции контроля процесса бурения «Леуза-1», разработанной ПНФ «Геофизика» и АНК «Башнефть» [1]. Программное обеспечение станции предназначено для сбора, хранения и оперативной обработки информации, поступающей с датчиков, установленных на буровой.

. Информация от датчиков на буровой поступает на пульт бурильщика и в компьютер оператора, который обслуживает станцию на буровой. Станция «Леуза-1» позволяет контролировать одновременно нагрузку на крюке, подачу долота, глубину скважины, давление бурового раствора и "его расход на входе и выходе из скважины, а также плотность и уровень бурового раствора в приемных емкостях. Расчетом на компьютере определяются механическая и рейсовая скорости проходки. Получаемую информацию оператор отправляет по спутниковой связи в центр обработки информации (ЦОИ). Спутниковая связь включает передающую антенну спутник и приемную антенну . В ЦОИ полученная информация обрабатывается и по электронной почте результаты передаются в вычислительные центры технологических отделов объединения (ПО) и управления буровых работ (УБР). Там информация анализируется, определяется соответствие измеренных параметров технологическим регламентам и принимаются решения по дальнейшему ведению процесса бурения и исправлению в случае обнаружения несоответствий, о чем по рации тут же информируют мастера буровой бригады. Полученная информация хранится на жестких дисках компьютеров и может быть распечатана на принтерах 5 в виде таблиц, текстового отчета или графиков зависимостей измеряемых параметров от глубины скважины или от времени. Постоянно ведется работа по совершенствованию станции с целью расширения ее возможностей и повышения надежности.

За рубежом станции контроля и управления процессом бурения серийно выпускаются фирмами «Индастрис», «Ба-роид» и «Мартин Деккер» (США), «Жеосервис» и «Матра» (Франция).

Контрольные вопросы:

1. Что такое регулирование?

2.Какие требования предъявляются к информации?

3. Что такое осложенния при бурении?

Литература

1. Аскеров М.М., Сулейманов А.Б. Ремонт скважин: Справ, пособие. — : Недра, 1993.

2. Ангелопуло O.K., Подгорнов В.М., Аваков Б.Э. Буровые растворы для осложненных условий. — М.: Недра, 1988.

3. Броун СИ. Нефть, газ и эргономика. — М: Недра, 1988.

4. Броун СИ. Охрана труда в бурении. — М: Недра, 1981.

5. Булатов А.И., Аветисов А.Г. Справочник инженера по бурению: В 3 т.: 2-е изд., перераб. и доп. - М: Недра, 1993-1995. - Т. 1-3.

6.Булатов А.И. Формирование и работа цементного камня в скважина, Недра, 1990.

7.Варламов П.С Испытатели пластов многоциклового действия. — М: Недра, 1982.

8.Городнов В.Д. Физико-химические методы предупреждения осложнений в бурении. 2-е изд., перераб. и доп. — М: Недра, 1984.

9. Геолого-технологические исследования скважин / Л.М. Чекалин, А.С. Моисеенко, А.Ф. Шакиров и др. — М: Недра, 1993.

10.Геолого-технологические исследования в процессе бурения. РД 39-0147716-102-87. ВНИИпромгеофизика, 1987.

studizba.com

1.Приборы и аппаратура для контроля параметров режима бурения.

Для контроля параметров режима бурения может использоваться аппаратура комплексного контроля и контроля отдельных параметров. Технические средства комплексного контроля: контрольно-измерительная аппаратура КУРС-613, предназначена для регистрации нагрузки на породоразрушающий инструмент, контроля механической скорости бурения, частоты вращения бурового снаряда, расхода и давления промывочной жидкости, крутящего момента на вращателе. Технические средства контроля отдельных параметров режима бурения:

измеритель осевой нагрузки МКН-2

измеритель скорости бурения ИСБ

расходомер промывочной жидкости ЭМР-2

измеритель промывочной жидкости МИД-1

измеритель частоты ударов (гидроударника) И4

ограничитель крутящего момента ОМ-40

самопишущий ваттметр Н-395

Современные расходомерыгаза – это приборы для измерения расхода-объема или массы среды, протекающей через прибор в единицу времени. Так, расходомер газа используются для контроля и учета газа при его производстве, отпуске, потреблении и хранении, а также служит для регулирования технологических и теплоэнергетических процессов в автоматических системах контроля и регулирования.

Данные приборы - расходомеры газа всех моделей - могут использоваться самостоятельно либо входить в измерительные узлы различных систем и установок.

Ваттметрсамопишущий однофазный Н 3096

Предназначен для измерения и непрерывной записи активной мощности в однофазных сетях переменного тока частоты 50 и 60 Гц на щитах и пультах управления.

Прибор надежен и удобен в эксплуатации. В нем использован принцип следящего преобразования с применением линейного двигателя и плоскостного бесконтактного (емкостного) датчика положения и измерительный преобразователь мощности с модуляцией входных сигналов. Имеется отметчик времени. Класс точности по измерению и записи измеряемой величины - 1,5

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Диапазон измерений от 0,2 кВт до 20 ГВт

Номинальная ширина поля записи, мм 100

Скорость перемещения диаграммной ленты, мм/ч 20; 60; 180; 600; 1800; 5400

Потребляемая мощность, ВА 12

Температура окружающего воздуха, оС от 0 до + 50

Относительная влажность при 25 оС, % =90

Запись показаний производится чернилами или шариковым стержнем в прямоугольной системе координат без применения сложного выпрямительного механизма.

Приборы предназначены для непосредственного включения на номинальный ток 5 А и номинальное напряжение 220 В и для включения через трансформаторы тока с вторичным током 1 А, 5 А и через трансформаторы напряжения с вторичным напряжением 100 В. Для привода диаграммной ленты используется синхронный двигатель переменного тока частоты 50 Гц, на номинальное напряжение 220 В.

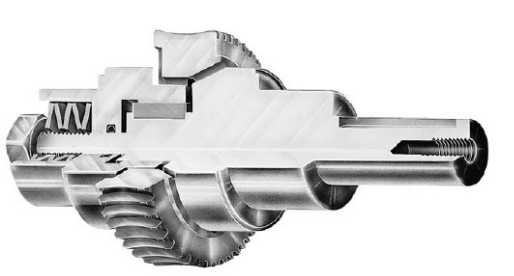

Ограничитель крутящего момента

Ограничитель крутящего момента 5ГМ применяется в тех случаях, когда требуется защитить передачу от перегрузок, ударов и скачков момента на исполнительном механизме.

По сравнению с традиционными фрикционными передачами он имеет многочисленные преимущества:

■ он вмонтирован, без [Вменения размеров, в одноступенчатые червячные редукторы К1КМ1, двухступенчатые червячные редукторы СК1/СКМ1 и цилиндро-червячные редукторы СК/СВ во всем диапазоне габаритов: 28,40,50,63,70,85, 110,130,150.

■ он защищен от воздействия внешней неблагоприятной среды (вода, пыль, масло, смазка и ДР-).

■ применение картерной смазки позволяет повысить срок службы и надежность.

■ простота регулировки (посредством единственной шестигранной гайки).

■ может проскальзывать в течение нескольких минут, не выходя из строя.

Ограничитель устанавливается в редукторе только на радиальных подшипниках, так как осевые усилия при использовании конических подшипников могли бы изменить калибровку ограничителя. В разделе 4.5. перечислены величины ограничения вращающего момента М25. соответствующие числу поворотов регулировочной гайки. Обратите внимание, что по требованию заказчика ограничитель вращающего момента в двухступенчатых редукторах устанавливается в первой ступени (редукторе), что не влияет на изменение передаточного числа редуктора в целом.

Контрольные вопросы:

1. Назовите средства контроля параметров бурения?

2. Дл ячего нужен расходометр?

3. Что представляет собой ваттметр?

4. Какие имеет преимущества ограничитель крутящего момента по сравнению с с традиционными фрикционными передачами?

Литература

1. Аскеров М.М., Сулейманов А.Б. Ремонт скважин: Справ, пособие. — : Недра, 1993.

2. Ангелопуло O.K., Подгорнов В.М., Аваков Б.Э. Буровые растворы для осложненных условий. — М.: Недра, 1988.

3. Броун СИ. Нефть, газ и эргономика. — М: Недра, 1988.

4. Броун СИ. Охрана труда в бурении. — М: Недра, 1981.

5. Булатов А.И., Аветисов А.Г. Справочник инженера по бурению: В 3 т.: 2-е изд., перераб. и доп. - М: Недра, 1993-1995. - Т. 1-3.

6.Булатов А.И. Формирование и работа цементного камня в скважина, Недра, 1990.

7.Варламов П.С Испытатели пластов многоциклового действия. — М: Недра, 1982.

8.Городнов В.Д. Физико-химические методы предупреждения осложнений в бурении. 2-е изд., перераб. и доп. — М: Недра, 1984.

9. Геолого-технологические исследования скважин / Л.М. Чекалин, А.С. Моисеенко, А.Ф. Шакиров и др. — М: Недра, 1993.

10.Геолого-технологические исследования в процессе бурения. РД 39-0147716-102-87. ВНИИпромгеофизика, 1987.

Лекция 21

Тема: Контрольно-измерительные приборы в бурении.

План:1. Телеметрические системы контроля забойных параметров.

studfile.net

31 Извлечение и укладка керна

После подъема колонкового снаряда закрывают устье скважины и приступают к извлечению керна, который потом описывается геологами и исследуется лабораторными методами. Запрещается поднимать колонковый снаряд на высоту более 0,2м от нижнего его конца до пола, поддерживать руками колонковую трубу снизу и проверять рукой положение керна в колонковой трубе.

Положив колонковый снаряд на пол (землю), отвинчивают коронку, а, затем, поднимая трубу, осторожно извлекают керн. Если керн не выходит из трубы, то его выбивают легкими ударами деревянной колотушки. Извлекать керн встряхиванием колонковой трубы лебедкой станка, выдавливанием его при помощи бурового насоса, нагреванием колонковой трубы запрещается.

Керн из ДКС, имеющих разъемные керноприемные гильзы (пеналы), извлекают в горизонтальном положении. Наличие последних облегчают извлечение керна и способствует сохранности его структуры.

Извлеченный твердый керн обмывают водой от шлама, а керн мягких и сыпучих пород осторожно очищают от загрязнений скребком.

Очищенный керн укладывают в специальные керновые ящики в последовательности, отвечающей геологическому разрезу. Керновые ящики изготавливают обычно из дерева, длиной 1м и шириной 0,5-0,6м. Высота и ширина продольных ячеек ящика определяется диаметром керна. Керн укладывают в ящик рядами, параллельно его длинной стороне, слева направо (как читаем) так, чтобы конец предыдущего интервала состыковывался с началом последующего. Не допускается укладывание керна «змейкой». Укладывать керн следует плотно без промежутков между его отдельными кусками. В конце каждого рейса кладется этикетка (прямоугольная дощечка или фанерка) на которой четко написано: участок работ, номер проектной точки и скважины, интервал бурения (от-до), углубление за рейс, выход керна, дата и смена бурения, подпись машиниста. Если керн не был поднят из скважины, то тогда выписывают этикетку с указанием отсутствия керна по данному интервалу и кладут её к этикетке предыдущего рейса. На верхних кромках ячеек стрелками наносят направление укладки керна. На боковой наружной поверхности каждого ящика несмываемой краской указывается участок, порядковый номер ящика, номер скважины и интервал бурения. Заполненные керном и закрытые крышками керновые ящики свозят в кернохранилище. После отбора проб, оставшийся керн при закрытии скважины ликвидируется, путем закапывания в зумпф (землю). Ответственность за правильность укладки, за этикетирование и хранение керна несут буровой мастер и геологический персонал.

32 Контрольно-измерительные приборы при бурении скважин

Для выбора и поддержания оптимальных параметров режима бурения буровые станки и установки оснащают контрольно-измерительными и регистрирующими приборами. Ряд приборов позволяют контролировать правильное ведение процесса бурения, определять границы залегания горных пород с различными физико-механическими свойствами, а также предупреждать возможность возникновения аварий при бурении.

Наиболее распространена аппаратура для определения: массы бурового инструмента; нагрузки на ПРИ, крутящего момента на бурильной колонне, скоростей бурения и подъема бурового инструмента, частоты вращения бурильной колонны, давления и количества промывочной жидкости, закачиваемой в скважину.

Приборы для измерения давления и расхода промывочной жидкости: магнитоупругий измеритель давления МИД-1 предназначен для измерения давления промывочной жидкости в напорном трубопроводе установок колонкового вращательного бурения; расходомер электромагнитный ЭМР-2, предназначен для измерения расхода не содержащих масляных примесей промывочной жидкости; расходомер промывочной жидкости РПЛ-1, предназначен для измерения расхода промывочной жидкости.

Приборы для измерения нагрузки на ПРИ и механической скорости бурения: измеритель нагрузки магнитоупругий компенсационный МКН-2 предназначен для визуального контроля и регистрации нагрузки на ПРИ при бурении с использованием гидравлической или свободной подачи инструмента и нагрузки на крюке при СПО и аварийных работах. Прибор позволяет также оценить время углубления скважины на величину хода шпинделя. Используется в комплекте с буровыми станками ЗИФ всех модификаций.

Измеритель механической скорости бурения ИСБ предназначен для измерения механической скорости при бурении станками ЗИФ.

Измеритель и автоматический ограничитель крутящего момента ОМ -40 предназначен для: измерения крутящего момента на шпинделе бурового станка; световой предупредительной (мигающей) сигнализации при перегрузке; автоматического ограничения крутящего момента отключением электродвигателя станка; контроля усилия на крюке талевой системы при подъеме бурового инструмента; световой (мигающей) сигнализации при перегрузке талевой системы; автоматического ограничения усилия в талевой системе.

Измеритель частоты гидроударов ИЧ предназначен для визуального контроля основной частоты ударов гидроударных машин, при бурении геологоразведочных скважин глубиной до 1000м.

Счетчик машинного времени СМВ-1 предназначен для автоматического учета наработки бурового оборудования в процессе контрольной эксплуатации или испытаний.

Сигнализатор опасного напряжения СОН -2 предназначен для оснащения самоходных буровых установок в целях получения световой и звуковой сигнализации при подъеме мачты буровой установки вблизи линий электропередач (ЛЭП) переменного тока частотой 50Гц, напряжением 220 В и выше.

Комплексные приборы для измерения основных параметров процесса бурения – станки СКБ-5 и СКБ-7 оснащаются контрольно-измерительной аппаратурой «Курс» «(КУРС -411», «КУРС – 613»), в состав которой входят: индикатор веса бурового снаряда; индикатор усилия на крюке; измеритель осевой нагрузки на ПРИ; манометр для измерения давления промывочной жидкости; расходомер подачи промывочной жидкости в скважину; индикатор механической скорости бурения.

studfile.net

Контрольно измерительные приборы КИПиА - Техническая библиотека Neftegaz.RU

КИПиА - контрольно измерительные приборы и автоматика (КИП и А), общее название средств измерений (СИ) физических величин веществ, приборов КИП и А для автоматизации процессов и производств.

Классификация контрольно измерительных приборов КИПиА

Классифицировать контрольно-измерительные приборы (КИП и Автоматика) можно по измеряемым физико-химическим параметр среды или качественно количественным показателям измеряемой среды - это температура, давление, влажность, расход и т.п. из этих параметров формируются названия классов измерительных приборов:

Датчики температуры, термометры

Манометры, датчики давления

Датчики расхода, Расходомеры

Уровнемеры

Газоанализаторы

СИ Ионизирующего излучения

СИ Геометрических величин

СИ Массы,силы, твердости

СИ физико-химического состава и свойств

СИ Акустических величин

СИ электрических и магнитных величин

Термометр - это прибор для определения температуры веществ. По принципу действия термометры можно классифицировать на:

Жидкостные

Расширения

Термопреобразователи сопротивления

Термоэлектрические преобразователи

Пирометры

Тепловизоры

Термометры цифровые

Датчик давления - это прибор, физические параметры которого изменяются в зависимости от давления измеряемой среды. По техническим характеристикам датчики давления можно классифицировать на:

Датчики перепада давления

Датчики избыточного давления

Датчики давления

Манометры электроконтактные

Датчики абсолютного давления

Манометры

Тягонапоромеры

Реле давления

Расходомер - это прибор, для определения массового или объемного расхода жидкостей, газов или пара. По принципу действия расходомеры можно классифицировать на:

Вихревые

Переменного перепада давления

Переменного уровня

Обтекания

Тахометрические

Кориолисовые

Тепловые

Электромагнитные

Ультразвуковые

Корреляционные

Уровнемер - это прибор, предназначенный для определения уровня в открытых или закрытых резервуарах, бункерах, хранилищах и других емкостях. По принципу действия уровнемеры можно классифицировать на:

Микроволновые

Ультразвуковые

Гидростатического давления

Сигнализаторы уровня

Поплавковые

Наряду с ними также в автоматизации процессов и производств используются и другие приборы и датчики КИПиАтакие как:

Газоанализаторы

СИ Ионизирующего излучения

СИ Геометрических величин

СИ Массы,силы, твердости

СИ физико-химического состава и свойств

СИ Акустических величин

СИ электрических и магнитных величин

neftegaz.ru

расшифровка аббревиатуры, виды, функции отдела по обслуживанию контрольно-измерительных приборов

Работа любого современного предприятия, ведущего производственную деятельность, невозможна без использования определённых приборов и датчиков, обобщённо называемых КИПиА. Нужны они и рядовым гражданам, к примеру, для осуществления контроля потребления воды, тепла и электроэнергии. А обслуживанием этих устройств занимаются специально обученные люди.

КИП и КИПиА — расшифровка и различия

Основное предназначение КИПиА, состоящих из специальных измерительных устройств и автоматики, — определение точных физических величин. Устройства позволяют видеть текущий расход воды, определять эффективность конкретного оборудования.

Расшифровка аббревиатуры КИП: контрольно-измерительные приборы. Они замеряют определённые параметры продукции, технологический процесс либо какие-то условия.

Что касается КИПиА, расшифровка аббревиатуры аналогичная, только дополнена словом «Автоматика».

Автоматизация производства привела к созданию нового в КИП. Особенно это коснулось автоматических производств, а не автоматизированных. Отличие этих двух терминов состоит в том, что последнее осуществляется с участием человека, а автоматическое — без него. Заводы по выпуску автомобилей оборудованы целыми конвейерными линиями, где вся сборка выполняется роботами. Есть заводы, оснащённые полностью автоматическими участками, линиями, цехами — и это уже не редкость.

Более того, некоторые группы товаров невозможно изготовить другим способом. К примеру, производство интегральных схем сопряжено со всецело автоматическим процессом, так как человек не способен чем-то помочь в этом вопросе — производимый товар невозможно увидеть без микроскопа.

Задача человека в этой схеме — периодически замерять определённые параметры, поэтому к аббревиатуре КИП добавилась одна буква «А» не считая соединительного союза «и».

Заводы фирм, специализирующихся на производстве высокотехнологического оборудования, укомплектованы службами «КИП автоматика», которые занимаются обеспечением бесперебойной работы всех приборов. Ведь малейший сбой в работе службы чреват остановкой всего производства и последующими огромными убытками.

Классификация контрольно-измерительных приборов

В основном оборудование КИПиА классифицируется по физико-техническим характеристикам и качественно-количественным показателям. Названия групп указывают на назначение относящихся к ним измерительных приборов:

- С помощью термометров можно измерить температуру. Они бывают: жидкостными, цифровыми, с преобразованием сопротивления, термоэлектрическими. К этой группе также относятся пирометры и тепловизоры.

- Манометры отвечают за определение давления: его избыточности, перепада или абсолютной величины. Они могут быть механическими или электроконтактными.

- Измерить расход рабочей среды или прочих веществ помогут расходомеры. В этой группе сосредоточены различные устройства, каждое из которых ориентировано на контроль и изменение конкретного материала (среды).

- Основной функцией газоанализаторов является определение состава газовых смесей.

- При помощи уровнемеров выявляют уровень заполнения ёмкостей.

Устройства придуманы, чтобы замерять определённые физические свойства. По этим признакам их классифицируют следующим образом:

- Физические свойства (температуру и пламя) контролируют термометрами, термопарами, термодатчиками и контролем пламени.

- Жидкую и газообразную среду (давление, уровень жидкости и его расход) измеряют манометрами, напорометрами, уровнемерами, расходомерами.

- Показатели электричества определяют при помощи вольтметров, амперметров, счётчиков, трансформаторных вольтметров, мостов, магазинов, омметров и высокочастотных измерителей.

- Анализаторы и газоанализаторы являются химическими измерителями.

- Уровень радиации контролируют с помощью счётчиков Гейгера, дозиметров и детекторов.

- При контроле устройств исполнительной автоматики не обойтись без электрозапальников, манипуляторов и серводвигателей.

Средства измерения в бытовой технике

При изучении схемы любого аппарата, использующегося в домашнем быту (от стиральной машины до утюга), можно заметить, что все они оборудованы приборами, измеряющими и контролирующими определённые параметры:

- горячую воду — их можно обнаружить на котлах или радиаторах;

- воздух — актуально для кондиционеров и конвекторов;

- электричество (напряжение и силу тока) — подобные устанавливаются на утюгах, мультиварках, масляных отопительных радиаторах и пр.

Основой современных автоматизированных систем являются микроконтроллерные схемы. Они в процессе развития технологий сменили управляющие блоки, оборудованные схемами с малой интеграцией.

Благодаря этому сегодня можно добиться автоматизации любого процесса, любой установки и даже самого маленького по размерам прибора.

Обслуживающий персонал

За правильной работой любой из автоматизированных систем должен следить человек определённой профессии, а именно: слесарь КИПиА. Он ремонтирует, настраивает приборы и узлы, задействованные в системе, а также осуществляет их техническое обслуживание. В должностных инструкциях подробно описано, кто такой киповец и чем он занимается. В функции специалиста входит обслуживание не только самих приборов контроля, но и других вспомогательных составляющих системы: клапанов, тахогенераторов, редукторов, цилиндров.

Только киповцев для работы недостаточно, за обслуживание и контроль приборов отвечает целый отдел, размещаемый в отдельном помещении, в функции которого входит:

- правильная организация рабочего процесса;

- заказ запасных частей;

- разработка проектов;

- планирование и составление графиков и др.

В структуру отдела входят и руководящие специалисты: так, у мастера цеха, который подотчётен начальнику цеха, находятся в подчинении слесарь КИПиА. Всё подразделение автоматики находится в управлении главного метролога и его заместителя.

Цех имеет в своей структуре метрологическую лабораторию с киповцами-электронщиками, электриками, операторами, наладчиками и другими узконаправленными специалистами. Они занимаются ремонтом, проверкой и поверкой приборов и средств измерения.

Ключевое место в этой структуре принадлежит инженеру КИПиА, который обязан:

- Проектировать и использовать АСУ (автоматизированные системы управления).

- Собирать и обрабатывать информацию, необходимую для составления проектов.

- Определять задачи для всех подразделений цеха и пояснять необходимые детали согласно должностным инструкциям.

- Создавать все программы, определяющие работу АСУ в соответствии с необходимыми требованиями.

- Составлять необходимую документацию: методички, инструкции и пр.

Обязанности слесаря-киповца

Слесарь КИПиА осуществляет непосредственное взаимодействие с оборудованием и измерительными приборами. Перечень его обязанностей зависит от квалификации и разряда. К примеру, киповец 6 категории обладает знаниями и навыками, позволяющими обслуживать даже космические аппараты.

Слесарь любой квалификации на производстве делает ряд работ, а именно:

- ремонтирует, налаживает и испытывает аппаратуру;

- контролирует и обеспечивает работоспособность электроизмерительных приборов;

- контролирует и проверяет функционирование средств измерения физических величин;

- производит арбитражные измерения;

- контролирует и своевременно ремонтирует всю систему;

- определяет работоспособность и износ;

- обрабатывает полученные сигналы и измерения.

Если расшифровать КИПиА, становится понятно, что это не просто замысловатая аббревиатура — она обеспечивает различные сферы жизни удобством, комфортом и безопасностью.

Качественное функционирование какого-либо предприятия, завода или строительство жилого здания невозможно без КИПиА. Всё в деятельности человека связано с автоматикой и удобством, поэтому при устранении чего-нибудь из этого ощутимо пострадает качество жизни.

Загрузка...proagregat.com

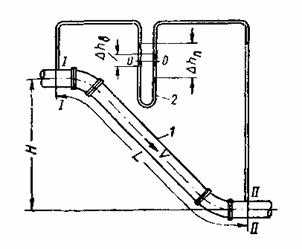

Контрольно-измерительные приборы земснарядов - Специальные виды работ в строительстве

Контрольно-измерительные приборы, которые установлены на посту управления, предназначены для: непрерывного наблюдения за режимом работы грунтового насоса, за всасывающей и напорными частями грунтопровода; определения содержания: грунта в пульпе; контроля за числом оборотов главного двигателя, а на многочерпаковых снарядах — скорости движения черпаковой цепи; наблюдения за работой оперативных лебедок; определения скоростей выбирания и длин выбираемых лебедками тросов; определения глубины извлечения грунта.

Вакуумметр и манометр — основные контрольно-измерительные приборы землесосов. По вакуумметру определяют величину вакуума во всасывающем грунтопроводе. Манометр измеряет разность между давлениями, создаваемыми насосом в напорном грунтопроводе, и атмосферным.

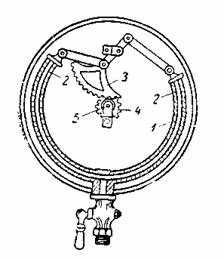

Основная часть вакуумметра (рис. 43а) — трубка 1, концы которой 2 соединены рычагами с зубчатым сектором 3, вращающим шестерню 4; на оси 5 установлена стрелка (на рисунке не показана). Когда давление внутри трубки равно атмосферному, стрелка стоит на нуле. С образованием вакуума (разрежения) трубка сжимается под давлением окружающего воздуха. При этом концы ее сходятся и рычаги поворачивают сектор 3 и вместе с ним шестерню 4 и стрелку, конец которой показывает разрежение — разность между атмосферным давлением и давлением внутри трубки. Показания вакуумметра даются в сантиметрах ртутного столба. Если разрежение по шкале вакуумметра составляет 30 см, то давление внутри трубки будет атм.

Манометр (рис. 43б) устроен по такому же принципу, как вакуумметр. Трубка 1 заключена в кожух 2 со стеклянной стенкой. Конец трубки 9 заканчивается ниппелем с винтовой нарезкой. Посредством этого ниппеля манометр соединяют с трубкой, идущей от напорной части грунтопровода. Противоположный, запаянный конец трубки 3 соединен тягой 4 с изогнутым рычагом, имеющим ось вращения в точке 5 и на верхнем конце снабженным зубчатым сектором 6. Последний сцепляется с шестеренкой, расположенной на оси 7 стрелки 8 манометра.

Рис. 43а. Вакуумметр:

1 — латунная трубка; 2 — запаянные концы трубки; 3 — зубчатый сектор; 4 — шестерня; 5 — ось стрелки

Рис. 43б. Манометр:

1 — латунная трубка; 2 — кожух; 3 — запаянный конец трубки; 4 — тяга; 5 — рычаг; 6 — зубчатый сектор; 7 — ось стрелки манометра; 8 — стрелка; 9 — ниппель

Под давлением жидкости, находящейся в трубке 1, последняя распрямляется. Стрелка 8 в зависимости от величины давления передвигается, указывая на шкале давление внутри трубки.

Показания манометра даются в атмосферах, т. е. в кг/см2. Для продувания манометра и вакуумметра их снабжают трехходовыми краниками. Это необходимо для того, чтобы соединительная трубка манометра была заполнена водой, а трубка вакуумметра — воздухом. Наличие воздуха в трубке манометра и воды в трубке вакуумметра искажает показания приборов.

Рис. 44. Схема установки вакуумметра и манометра:

1 — бачок вакуумметра; 2 — бачок манометра; 3 — пробковые краны; 4 — воронка; 5 — напорный грунтопровод; 6 — всасывающий грунтопровод

Манометры и вакуумметры устанавливают не только на посту управления земснарядом, но и в машинном отделении. Чтобы предотвратить засорение трубок вакуумметров и манометров грунтом, их трубки присоединяют к бачкам (рис. 44).

Объем бачка должен быть в 2—3 раза больше объема присоединенных к нему трубок прибора. Трубки присоединяют в верхней части бачков. С грунтопроводом бачки соединяют короткими трубками большего диаметра. Дно бачков имеет форму конуса с пробковыми кранами внизу; через кран периодически удаляют грунт, попадающий в бачки.

Амперметры лебедок и двигателя разрыхлителя характеризуют усилия, возникающие в тросах и при резании грунта ножами разрыхлителя. Чем больше эти усилия, тем большую силу тока показывает амперметр соответствующего двигателя. На амперметре должна быть черта предельного значения силы тока. Работа с большей силой тока не допускается, так как это может вызвать повреждение обмоток электродвигателей.

Тахометр непрерывно показывает число оборотов вала главного двигателя, колеса грунтового насоса, на многочерпаковых снарядах — скорости движения черпаковой цепи. На новейших земснарядах устанавливают электротахометры, состоящие из генератора, приводимого в действие валом двигателя, и указателя, находящегося на посту управления. При изменении числа оборотов вала изменяется и число оборотов ротора генератора и связанное с этим напряжение возникающего тока. Изменяются сила тока в цепи и показания стрелки циферблата.

Глубину опускания рамы (извлечения грунта) устанавливают по глубиномеру. Эта глубина определяется расстоянием от поверхности воды до нижней точки всасывающей трубы, разрыхлителя или черпака, заходящего на нижний барабан. Указатель представляет собой круглый циферблат, градуированный на метры и их доли со стрелкой, или прямолинейную рейку с подвижным указателем, перемещающимся вертикально. Стрелка соединена с рамой посредством тросика или системой рычагов и по мере опускания рамы поворачивается относительно циферблата или перемещается вдоль рейки, показывая глубину опускания грунтозаборного устройства. На современных землесосах глубина опускания определяется электрической системой (сельсинной парой). Сельсины представляют собой синхронизирующиеся электрические двигатели. Сельсины, соединяемые кабелем и питаемые переменным током (110 или 220 в), имеют строго согласованное положение своих валиков. Если повернуть валик одного из сельсинов, то точно на такой же угол автоматически повернется валик другого сельсина, т. е. сельсин датчика приводит во вращение сельсин указателя.

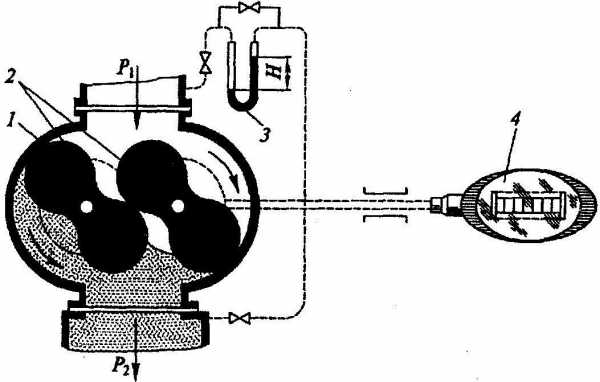

Грунтомерами называют приборы, которые непрерывно и автоматически определяют содержание в пульпе грунта. Правильнее такие приборы называть консистентомерами.

Консистентомер К. В. Диминского непрерывно измеряет удельный вес — консистенцию пульпы (водогрунтовой смеси), движущейся в наклонной части напорного грунтопровода землесоса (рис. 45). Принцип действия прибора основан на непрерывном измерении дифманометром перепада давления, обусловленного весом частиц грунта, транспортируемых потоком.

Дифференциальный манометр состоит из двух вертикальных сообщающихся внизу стеклянных трубок, заполненных до нулевой отметки шкалы жидкостью. Верхними концами трубки присоединены к грунтопроводу, под действием давления в котором жидкость в одной трубке опустится, а в другой поднимется и образовавшаяся разность уровней укажет перепад давления. С увеличением насыщения пульпы, перепад давления возрастает и наоборот. Шкалу дифманометра градуируют.

Удельный вес пульпы определяется из уравнения

,

где — перепад давлений, измеряемый дифманометром, м вод. ст.;

— разность отметок сечений (I—I и II—II), для которых определяется перепад давлений, м;

— удельный вес жидкости, залитой в систему трубки прибора, т/м2;

для воды .

Для определения перепада давления в верхней части грунтопровода (сечение I—I) помещают шаровой датчик. Последний устанавливают так, чтобы фиксируемый дифманометром перепад для чистой воды равнялся нулю.

Рис. 45. Принципиальная схема консистомера К. В. Диминского:

1 — грунтопровод; 2 — дифманометр; — перепад давления при движении по грунтопроводу воды; — перепад давления при движении по грунтопроводу пульпы

Расходомер предназначен для непрерывного измерения скорости движения или расхода пульпы. При отсутствии такого прибора скорость движения пульпы периодически определяют с помощью соли, краски или другим способом.

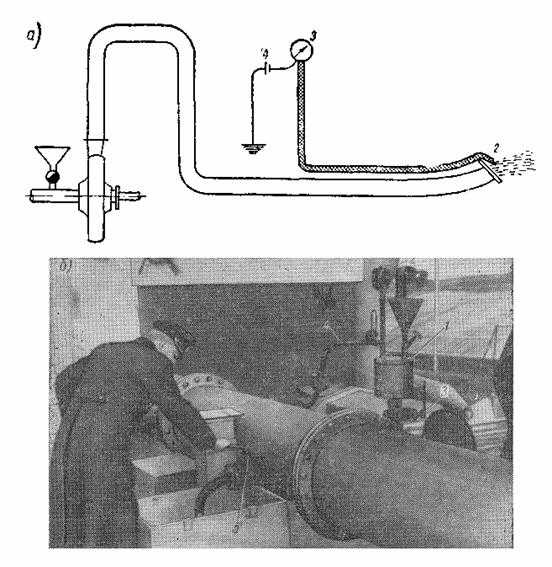

Установка для измерения скорости движения пульпы раствором соли приведена на рис. 46, а. Раствор соли в грунтопровод подается давлением сжатого воздуха через кран воронки 1. На конце грунтопровода прикрепляют контакт 2 с одножильным проводом, идущим к электроизмерительному прибору 3. Второй провод прибора присоединен к батарее 4, один из полюсов которой заземлен на корпусе земснаряда. Раствор соли при выходе из грунтопровода замыкает электрическую цепь между трубой и понтоном. В момент пуска раствора пускают стрелку секундомера. При отклонении стрелки прибора 3 секундомер останавливают и определяют продолжительность прохода по грунтопроводу соляного раствора. В качестве электроизмерительного прибора может быть использован миллиамперметр, милливольтметр и др. Для питания сети применяют низковольтную батарею или аккумулятор.

Рис. 46. Установка для измерения скорости движения пульпы:

а — схема устройства: 1 —воронка; 2 — контакт; 3 — электроизмерительный прибор; 4 — батарея; б — момент взятия пробы пульпы: 1 — бачок для раствора соли; 2 — манометр; 3 — кран для подачи раствора; 4 — трубопровод от компрессора; 5 — кран для взятия пробы пульпы

По удельному весу и скорости движения пульпы определяют производительность землесоса.

Момент взятия пробы показан на рис. 46, б.

Подачемер автоматически измеряет расстояния, проходимые земснарядом по длине прорези и по выбираемому лебедкой становому тросу.

Прибор состоит из датчика и указателя, соединенных между собой кабелем. Датчик устанавливают на палубе земснаряда у станового троса, а указатель — на посту управления. Схема устройства подачемера показана на рис. 47, а. Датчик 1 в виде рычага с осью 2. Ролик 3 датчика под действием собственного веса прижат к становому тросу 4 независимо от натяжения последнего. При выбирании троса лебедкой ролик катится по нему; каждый оборот ролика соответствует определенной длине троса. Внутри ролика помещен сельсин, соединенный кабелем с таким же прибором указателя, установленного в рубке управления. Поворот валика сельсина указателя вызывает вращение стрелки, показывающей длину выбранного троса в долях метра.

Рис. 47. Схемы устройства:

а — подачемера; 1 — датчик; 2 — ось вращения датчика; 3—ролик датчика; 4 — трос; 5 — указатель; б — скоростемера станового троса: 1 — датчик; 2 — указатель скорости; 3 — трос; 4 — направляющий, ролик; 5 — ролик датчика

Рис. 48. Тягомер:

1 — пружинный динамометр; 2 — ролик динамометра; 3 — оттяжные ролики

При травлении троса показания счетчика и стрелки автоматически уменьшаются и счетчик показывает фактическое продвижение земснаряда по прорези. Показания счетчика можно сбрасывать и специальным ключом устанавливать прибор на «нуль».

Скоростемеры используют для непрерывного определения скорости продвижения землесоса по тросам. Прибор (рис. 47, б) состоит из датчика 1 и указателя скорости 2, находящегося на посту управления. Датчик устанавливают около троса 3, вблизи направляющего ролика 4. Ролик 5 прижимается к тросу весом датчика. Показания последнего передаются на пульт управления.

Тягомер (рис. 48) состоит из трех роликов, расположенных в вершинах равнобедренного треугольника. Становой трос пропускают между роликами. Средний ролик соединен с пружиной динамометра. Благодаря перелому троса средний ролик сжимает пружину в зависимости от натяжения троса. Динамометр с сельсином, передающим величину усилия на пульт управления, тарируют так, что он показывает усилие в становом тросе.

svaika.ru

MirMarine - Контрольно-измерительные приборы

Приборы для измерения давления и разрежения.

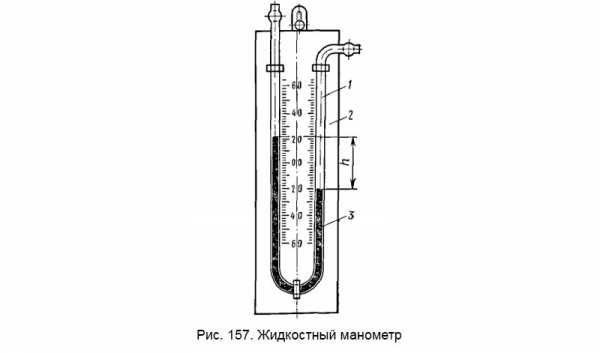

Жидкостные манометры используются для измерения небольших давлений и разрежений. Простейший жидкостный манометр (рис. 157) состоит из U-образной стеклянной трубки 1, закрепленной на корпусе 2 со шкалой 3. Трубка залита ртутью или подкрашенной водой. Один конец трубки сообщается с измеряемой средой, другой — с атмосферой. Разность уровней h показывает давление в миллиметрах ртутного или водяного столба.

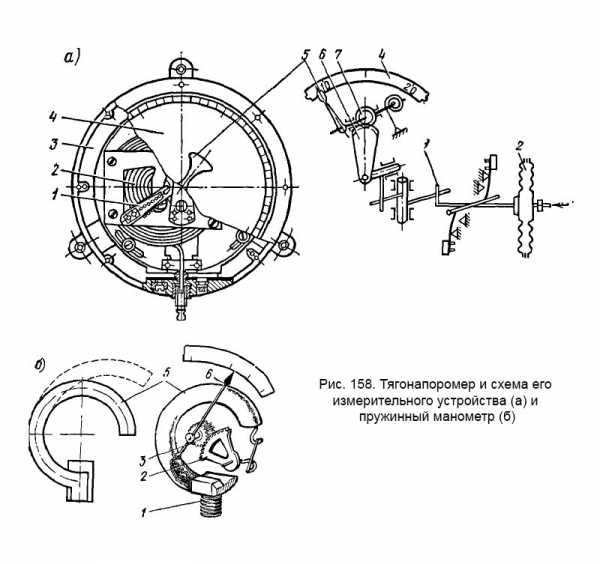

Напоромеры и тягонапоромеры применяются для измерения давлений и разрежений до 100—1200 мм вод. ст. На рис. 158, а показан мембранный тягонапоромер и схема его измерительного механизма. Давление измеряемой среды подводится внутрь мембранной коробки 2, размещенной вместе с передаточным механизмом 1 в корпусе 3. Движение мембраны передается сектору 6, сцепленному с зубчаткой 7, которая находится на оси стрелки 5. Отсчет производится по шкале 4.

Пружинный манометр (рис. 158, б) состоит из трубки Бурдона 5, которая через штуцер 1 сообщается с измеряемой средой. Под давлением внутри трубки ее свободный конец разгибается и через сектор 2 и зубчатку 4 поворачивает стрелку 6. Пружина 3 служит для устранения влияния на стрелку зазора в зубчатом сцеплении. Трубка Бурдона для давлений до 150 бар изготовляется из латуни, выше 150 бар — из стали. Манометры показывают избыточное давление. Нулевая отметка соответствует атмосферному давлению.

При эксплуатационном контроле работы установки применяют технические манометры с классом точности 1,5 и 2,5. Класс точности показывает допустимую погрешность в процентах от предельного значения шкалы прибора. Контрольные манометры имеют класс точности 0,5 и 1,0 и применяются для периодического контроля работы штатных технических Манометров.

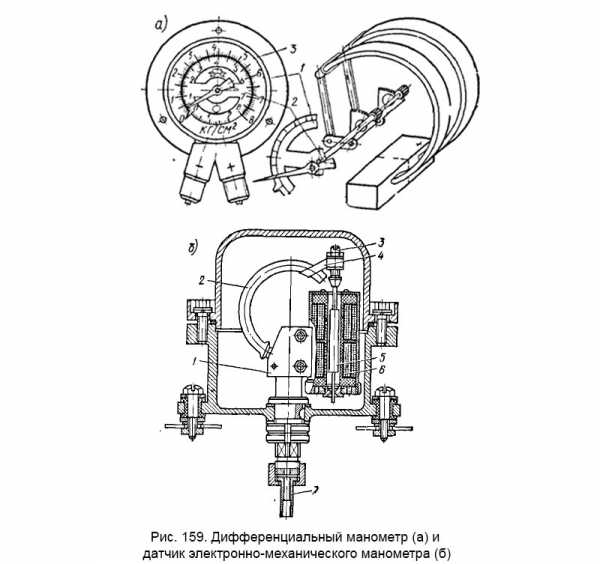

Дифференциальные манометры (рис. 159, а) используются для измерения разности или перепада давлений. В корпусе расположены две трубки Бурдона с отдельным подводом давления к каждой. Трубки имеют независимые передаточные механизмы секторного типа. Механизм меньшего давления (—) имеет трубчатую ось и указатель в виде диска 1, а большего давления (+) — внутреннюю ось и стрелочный указатель 2. Отсчет давления ведется по общей шкале 3, а разности давлений — по шкале на диске 1.

Вакуумметры применяются для измерения глубокого разрежения и градуируются в мм рт. ст. Устройство вакуумметра аналогично устройству манометра. Прибор показывает разность давлений между измеряемой средой и атмосферой. Для получения абсолютного давления необходимо знать барометрическое (атмосферное) давление, из которого вычитается давление, показываемое мановакуумметром.

Электронно-механические манометры позволяют контролировать давление (разрежение) измеряемой среды на практически любом расстоянии от объекта. Они находят применение в системах дистанционного контроля. Манометр состоит из датчика (рис. 159, б), электронного усилителя и показывающего прибора. Питание осуществляется переменным током напряжением 127 или 220 В.

Во внутреннюю полость трубки Бурдона 2 через штуцер 7 и держатель 1 подается давление, под действием которого свободный конец трубки перемещается. Через присоединенную к нему скобу 4 и регулировочный винт 3 перемещение передается сердечнику 5 дифференциального трансформатора 6.

При изменении давления сердечник изменяет свое положение, что приводит к появлению небаланса напряжений на входе в усилитель. Усиленное напряжение небаланса поступает на показывающий прибор и перемещает указательную стрелку до тех пор, пока электрическая обратная связь не приведет небаланс к нулю.

Приборы для измерения температуры.

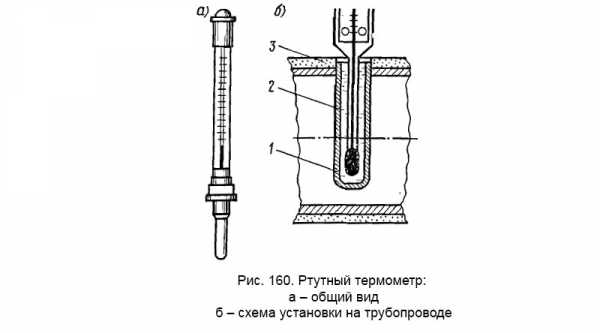

Жидкостные термометры, ртутные и спиртовые, получили широкое распространение при измерении температуры. На рис. 160 показан ртутный термометр и схема его установки на трубопроводе. Хвостовая часть термометра должна быть полностью погружена в оправу 1. Для улучшения теплопередачи между измеряемой средой и термометром в оправу заливается масло 2 или, для высоких температур, засыпается мелкая красномедная стружка. Затем накладывается изоляция 3.

В системах сигнализации и защиты применяются контактные термометры, в которых ртутный столбик при достижении заданного значения температуры замыкает электрическую цепь.

С помощью ртутных термометров можно измерять температуру от —30 до +750° С.

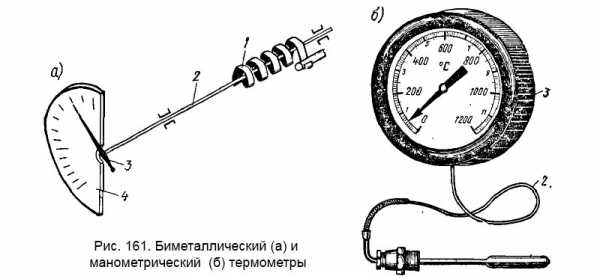

Биметаллические термометры работают на принципе деформации биметаллической винтовой пружины пропорционально изменению окружающей температуры. Схема термометра приведена на рис. 161, а. Один конец биметаллической пружины 1 жестко прикреплен к корпусу, а другой — к оси 2, на которой закреплена стрелка 3. При изменении температуры пружина деформируется и поворачивает в соответствующем направлении стрелку. Отсчет показаний производится по шкале 4.

Биметаллическими термометрами обычно измеряют температуру от —30 до +120° С.

Манометрический термометр (рис. 161, б) состоит из термобаллона 1, капилляра 2 и манометра 3 со шкалой, градуированной в единицах температуры. Термобаллон может заполняться жидкостью (ртуть, метиловый спирт и др.) или инертным газом (азот и др.). При увеличении температуры давление жидкости или газа разгибает трубку Бурдона в манометре, которая связана со стрелкой прибора.

Манометрические термометры применяются для измерения температур от —130 до +550° С.

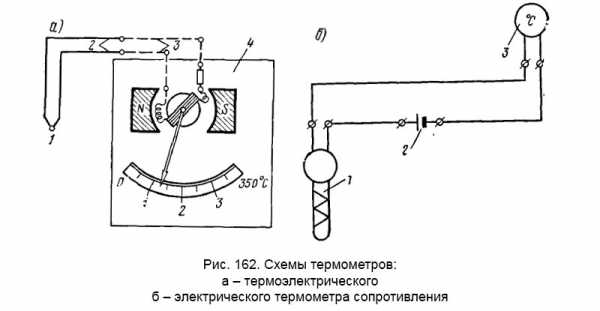

Термоэлектрический термометр (пирометр) состоит (рис. 162, а) из термопары 1, проводников 2, компенсационного сопротивления 3 и милливольтметра 4. В корпусе термопары находятся два стержня из разнородных металлов или сплавов, концы которых спаяны между собой. Работа термометра основана на возникновении термоэлектродвижущей силы (термоэ. д. с.) в термопаре при нагреве ее рабочего конца (горячий спай). Измерение термоэ. д. с. производится милливольтметром 4, шкала которого отградуирована в °С. Сопротивление 3 подбирается при тарировании прибора.

Термоэлектрические термометры обычно объединяют в комплект с общим показывающим прибором, расположенным на щите поста управления дизелем.

Диапазон температур, измеряемых термоэлектрическими термометрами, составляет от —50 до +1300° С и выше.

Электрический термометр сопротивления работает на принципе изменения электрического сопротивления проводника при изменении температуры. На рис. 162, б показана схема такого термометра. Датчик 1 и милливольтметр 3 включены в цепь источника питания 2. Датчик представляет собой катушку, на которую намотана медная или платиновая проволока, или полупроводниковый резистор (термистор). При изменении температуры датчика изменяется его электрическое сопротивление, что приводит к отклонению стрелки показывающего прибора 5, градуированного в °С. Чаще термометр сопротивления включают в уравновешенный электрический мост, одним из плеч которого является термосопротивление.

Электрические термометры сопротивления применяются в системах дистанционного контроля.

Термометрами сопротивления измеряют температуру в диапазоне от —120 до +600° С.

Приборы для измерения частоты вращения.

Тахометр показывает частоту вращения вала. Счетчик оборотов измеряет количество оборотов, совершенное валом с момента установки прибора или его включения.

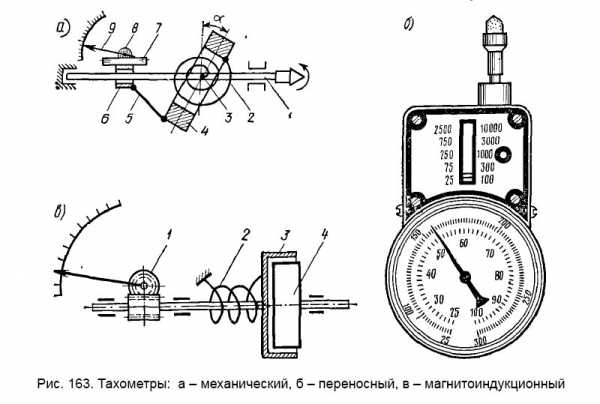

По конструктивному исполнению тахометры делятся на стационарные и переносные, а по принципу действия — на механические, магнитоиндукционные и вольтметровые.

Механический, тахометр. Принцип его действия (рис. 163, а) основан на явлении центробежных сил. На валике 1 имеется поперечная ось 3, на которой свободно крепится кольцевой груз 4, эластично соединенный при помощи спиральной пружины 2 с поперечной осью. С помощью тяги 5 груз соединен с муфтой 6, свободно сидящей на валике 1. Муфта через зубчатую рейку 7 и шестерню 8 связана со стрелкой 9. При вращении валика 1 кольцевой груз стремится занять положение, перпендикулярное оси вращения, перемещая при этом стрелку по шкале. Положение кольцевого груза относительно оси вращения устанавливается такое, которое отвечает равновесию центробежных сил, действующих на кольцо, и усилию пружины 2.

Переносные тахометры (рис. 163, б) используют во время испытаний и для контроля за работой стационарных тахометров. Прибор снабжен комплектом наконечников и удлинителей, чтобы его можно было соединить с валами разной формы. С помощью переключающего устройства тахометр можно использовать для измерения от 25 до 10 000 об/мин. Следует иметь в виду, что если измеряемая частота вращения превышает установленную переключающим устройством, то тахометр может выйти из строя.

Механические тахометры не показывают направление вращения вала.

Магнитоиндукционный тахометр (рис. 163, в) состоит из постоянного магнита 4, который охватывается медной или алюминиевой чашкой 3. При вращении магнита в чашке возникают вихревые токи (токи Фуко) и образуется собственное магнитное поле . В результате взаимодействия магнитных полей чашка увлекается в направлении вращения магнита. Пружина 2 допускает поворот чашки на угол, соответствующий частоте вращения постоянного магнита. Через передаточный механизм 1 поворот чашки передается стрелке прибора.

Эти тахометры обычно используют в дистанционном исполнении. Тахогенератор, приводимый во вращение от вала, частота которого измеряется, вырабатывает ток соответствующей частоты. Питаемый этим током синхронный двигатель, расположенный в показывающем приборе, вращает постоянный магнит. Таким образом частота вращения магнита всегда соответствует измеряемой частоте вращения.

Магнитоиндукционные тахометры устанавливаются на нереверсивных двигателях.

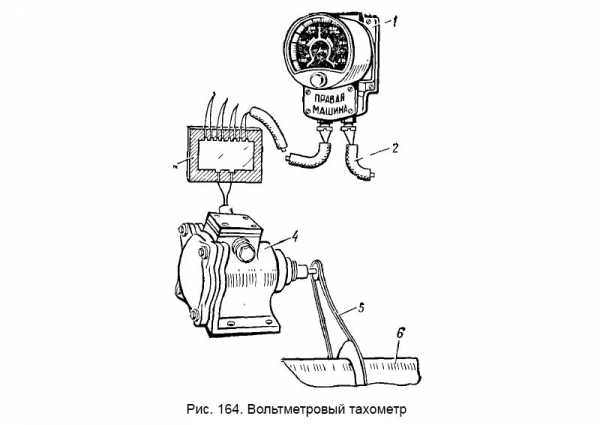

Вольтметровый тахометр (рис. 164) предназначен как для измерения частоты вращения, так и для указания направления вращения вала. В связи с этим вольтметровые тахометры широко применяются на главных двигателях.

Якорь тахогенератора 4 приводится во вращение от гребного вала 6 с помощью втулочно-роликовой цепи 5. Напряжение вырабатываемого тахогенератором постоянного тока пропорционально частоте вращения вала. Через переходную коробку 3 напряжение поступает на показывающий прибор 1, представляющий собой магнитоэлектрический вольтметр, градуированный в об/мин. По кабелю 2 подается питание на освещение шкалы прибора.

Обычно от одного тахогенератора работают три показывающих прибора, которые устанавливаются в машинном отделении, на мостике и в каюте старшего механика.

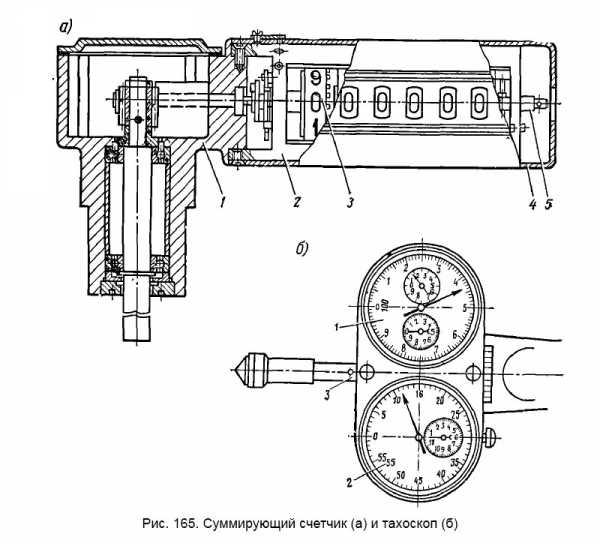

Счетчик оборотов служит для подсчета количества оборотов, наработанных со времени постройки, ремонта, моточистки и т. п. Он может иметь качающийся или вращающийся привод. На рис. 165, а показан суммирующий счетчик оборотов с вращающимся приводом. Счетный механизм 3 роликового типа размещен в остове 2, который закрыт никелированным кожухом 4 с боковыми окнами для отсчета оборотов и торцовым окном для ключа возвратного устройства, надеваемого на ось 5. С остовом счетчика соединен корпус приводного узла 1. Роликовый счетный механизм состоит из цифровых барабанчиков. Каждый барабанчик поворачивается на 1/10 оборота после поворота предшествующего барабанчика на один оборот.

Тахоскоп (см. рис. 165, б) состоит из суммирующего счетчика оборотов 1 и секундомера 2, закрепленных в общем корпусе. Приводной валик 3 получает вращение при прижатии насаженного на него наконечника к центровому конусу на торце вала. Секундомер и счетчик включаются одной кнопкой. Другая кнопка возвращает стрелки обоих приборов на нуль. Частное от деления показания счетчика на показания секундомера (в мин) дает среднюю частоту вращения в минуту за период замера.

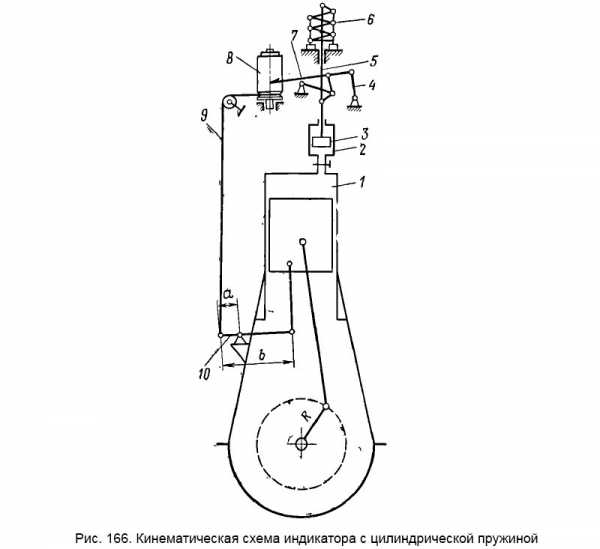

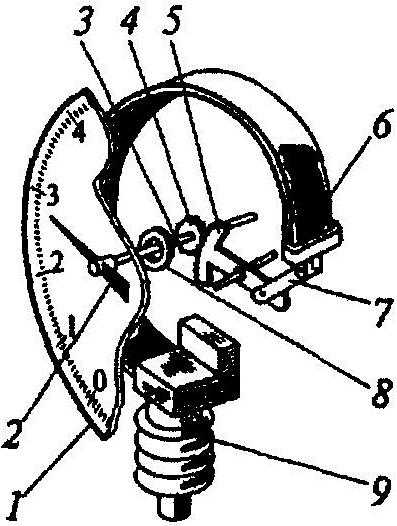

Специальные теплотехнические приборы. Индикатор служит для снятия индикаторной диаграммы, после обработки которой определяется среднее индикаторное давление pt и подсчитывается индикаторная мощность цилиндра дизеля. Сумма индикаторных мощностей всех цилиндров дает индикаторную мощность двигателя.

На рис. 166 показана схема индикатора с цилиндрической пружиной, установленного на цилиндре дизеля. Корпус индикатора устанавливают и закрепляют на индикаторном кране. На корпусе расположен барабан с возвратной пружиной внутри и пишущий механизм. Барабан 8 через гибкий шнур 9 присоединяется к индикаторному приводу 10, правое плечо которого с помощью тяги соединено с поршнем двигателя. Барабан воспроизводит движение поршня и, следовательно, в определенном масштабе, величину объема цилиндра при каждом положении поршня двигателя.

При открытии индикаторного крана газы из цилиндра 1 двигателя поступают в цилиндр 2 индикатора и воздействуют на поршень 3. Под действием давления газов поршень перемещается вверх и через шток 5 растягивает цилиндрическую пружину 6 до момента достижения равновесного состояния. Через систему шарнирных рычагов пишущего устройства 4 движение поршенька передается на карандаш 7, который может перемещаться строго по вертикали. На барабан 8 надевается бумажный бланк, где карандашом вычерчивается диаграмма цикла.

Пиметр показывает среднее давление в цилиндре по времени рт. С его помощью осуществляется контроль за равномерностью распределения нагрузки между цилиндрами двигателя. Однако определить мощность с помощью пиметра нельзя, так как он не показывает pi

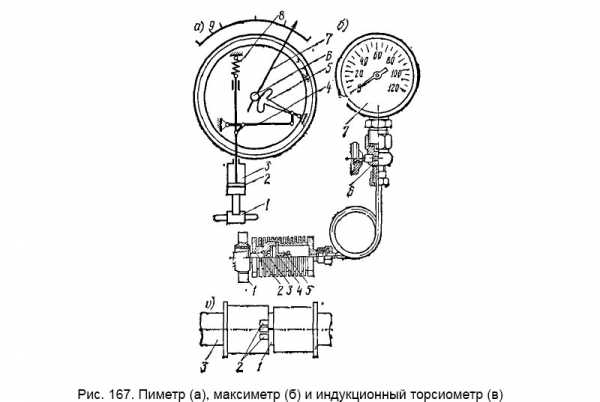

На рис. 167, а изображена схема пиметра инерционного типа. Он устанавливается на индикаторном кране и закрепляется гайкой 1. Под давлением газов поршенек 2, находящийся в цилиндре 3, перемещается вверх и через рычажный механизм 4 и сектор 5 поворачивает ось 6. Перемещению поршенька противодействует пружина 5, а повороту оси 6 — закрепленная на ней масса, выполненная в виде диска. Несмотря на колебания давления, стрелка 7, сидящая на общей с массой оси 6, устанавливается в определенном положении, соответствующем упругости пружины 8. Отсчет показаний прибора производится по шкале 9.

Максиметр предназначен для определения максимального давления в цилиндре рz. При выключении топливного насоса прибор показывает давление конца сжатия рс.

Манометрический максиметр (рис. 167, б) состоит из корпуса 2, соединенного с манометром 7. С помощью гайки 1 прибор закрепляют на индикаторном кране. Газы из цилиндра двигателя проходят через сетчатый фильтр 3, невозвратный клапан 4, дроссельную шайбу 5 и поступают в манометр. После нескольких колебаний стрелка манометра устанавливается в положении, соответствующем давлению в цилиндре. Клапан 6 служит для выпуска газов из максиметра после его отключения от цилиндра.

Торсиометр служит для определения эффективной мощности двигателя и устанавливается на валопроводе. Принцип работы прибора основан на скручивании вала при передаче им мощности.

Индуктивный торсиометр (рис. 167, в) состоит из закрепленных на валу 3 железного якоря 1 и, на некотором расстоянии от него двух катушек 2. Каждая катушка имеет две обмотки. В первичную обмотку катушек подается переменный ток. При скручивании вала изменяются зазоры между якорем и катушками, в результате чего напряжение во вторичных обмотках становится неодинаковым. Изменение напряжения в обмотках пропорционально скручиванию вала и, следовательно, величине крутящего момента, передаваемого валом. После установки торсиометра производится его тарировка и составляются таблицы, по которым определяется эффективная мощность двигателя — в зависимости от напряжения электрического тока вторичных обмоток.

Похожие статьи

mirmarine.net

Виды контрольно-измерительных приборов: обзор + фото

Измерительные приборы – это специальные устройства, которые необходимы для сравнения измеряемой величины с единицей измерения. На сегодняшний день можно выделить следующие виды контрольно-измерительных приборов:

- Род измеряемой величины.

- Способ отсчета.

- Класс точности.

- Назначение.

Виды контрольно-измерительных приборов

В зависимости от того, какие величины будут измеряться в дальнейшем устройства можно разделить на следующие группы:

- Для измерения температуры.

- Для измерения давления.

- Для измерения количества расхода жидкостей.

- Для измерения уровня жидкости, а также сыпучих тел.

- Для качественных измерений.

Также виды контрольно-измерительных приборов могут различаться в зависимости по способу отсчета:

- С наводной ручкой.

- Самопишущие.

- Показывающие.

- Суммирующие.

- Сигнализирующие.

К приборам, которые имеют ручную наводку относятся такие, у которых при измерении сравнение измеряемой величины с образцами или мерами осуществляется при участии человека. Показывающие приборы в момент измерения указывается значение измеряемой величины. В большинстве случаев значение будет определяться визуально по шкалам.

Измерительные приборы также могут отличаться в зависимости от конструкции на щитовые и переносные. Стационарные устройства предназначаются для непрерывного контроля измеряемой величины. Благодаря переносным приборам у вас появится возможность проводить замеры периодически или эпизодически.

Самопишущие приборы

Самопишущие приборы позволяют автоматически записывать все результаты измерения на бумажной ленте. В большинстве случаев эта запись напоминает простую линию, которая изменяется.

Суммирующие приборы

Суммирующие приборы позволяют показать суммарное значение величины, которая измерялась. Счетчики позволяют показывать количество потребляемой энергии, воды или газа.

Важно знать! Сигнализирующие приборы при достижении определенного уровня величины будут просто подавать звуковой сигнал.

В зависимости от назначения производители изготовляют следующие приборы:

- Контрольные.

- Лабораторные.

- Образцовые.

- Эталонные.

Общепромышленные измерительные приборы

Технические общепромышленные измерительные приборы являются устройствами, которые в дальнейшем будут использовать только на производстве. Их конструкция достаточно проста и в большинстве случаев подобные устройства будут иметь специальные шкалы с крупным циферблатом. Читайте также о том, как пользоваться мультиметром.

Лабораторные приборы

Контрольные и лабораторные устройства также могут применяться для быстрой проверки технических приборов и при проведении наладочных работ. Обычно благодаря подобным устройствам можно проверять технические и лабораторные приборы. Контрольные и лабораторные приборы изготовляют с более высоким классом точности.

Эталонные приборы

Эталонные и образцовые приборы могут использовать для проверки измерительных приборов. Основным их предназначением считается хранение и воспроизведение единиц, которые имеют наивысшую точность. Образцовые приборы во время измерения позволяют предоставить точные данные. Одной из важнейших характеристик подобных устройств считается чувствительность прибора.

Чувствительность прибора – это отношение величины линейного или углового перемещения стрелки, к изменению значению измеряемой величины.

Чувствительность в большинстве случаев выражается в числах деления прибора. Теперь вы знаете, какие существуют виды контрольно-измерительных приборов. Надеемся, что эта информация была полезной и интересной.

Читайте также: принцип работы датчиков давления.

vse-elektrichestvo.ru

Контрольно-измерительные приборы

11 мая 2016 г.

В ГРП для контроля работы оборудования и измерения параметров газа применяют следующие КИП:

- термометры для замера температуры газа;

- показывающие и регистрирующие (самопишущие) манометры для замера давления газа;

- приборы для регистрации перепада давлений на скоростных расходомерах;

- приборы учета расхода газа (газовые счетчики или расходомеры).

Все КИП должны подвергаться государственной или ведомственной периодической поверке и быть в постоянной готовности к выполнению измерений. Готовность обеспечивается метрологическим надзором. Метрологический надзор заключается в осуществлении постоянного наблюдения за состоянием, условиями работы и правильностью показаний приборов, осуществлении их периодической проверки, изъятии из эксплуатации пришедших в негодность и не прошедших проверки приборов. КИП должны устанавливаться непосредственно у места замера или на специальном приборном щитке. Если КИП монтируют на приборном щитке, то используют один прибор с переключателями для замера показаний в нескольких точках.

КИП присоединяют к газопроводам стальными трубами. Импульсные трубки соединяют сваркой или резьбовыми муфтами. Все КИП должны иметь клейма или пломбы органов Росстандарта.

КИП с электрическим приводом, а также телефонные аппараты должны быть во взрывозащищенном исполнении, в противном случае их ставят в помещении, изолированном от ГРП.

К наиболее распространенным видам КИП в ГРП относятся приборы, рассматриваемые далее в настоящем разделе.

Приборы для измерения давления газа подразделяются:

- на жидкостные приборы, в которых измеряемое давление определяется величиной уравновешивающего столба жидкости;

- пружинные приборы, в которых измеряемое давление определяется величиной деформации упругих элементов (трубчатые пружины, сильфоны, мембраны).

Жидкостные манометры используют для замера избыточных давлений в пределах до 0,1 МПа. Для давлений до 10 МПа манометры заполняют водой или керосином (при отрицательных температурах), а при измерении более высоких давлений - ртутью. К жидкостным манометрам относятся и дифференциальные манометры (дифманометры). Их применяют для замеров перепада давления.

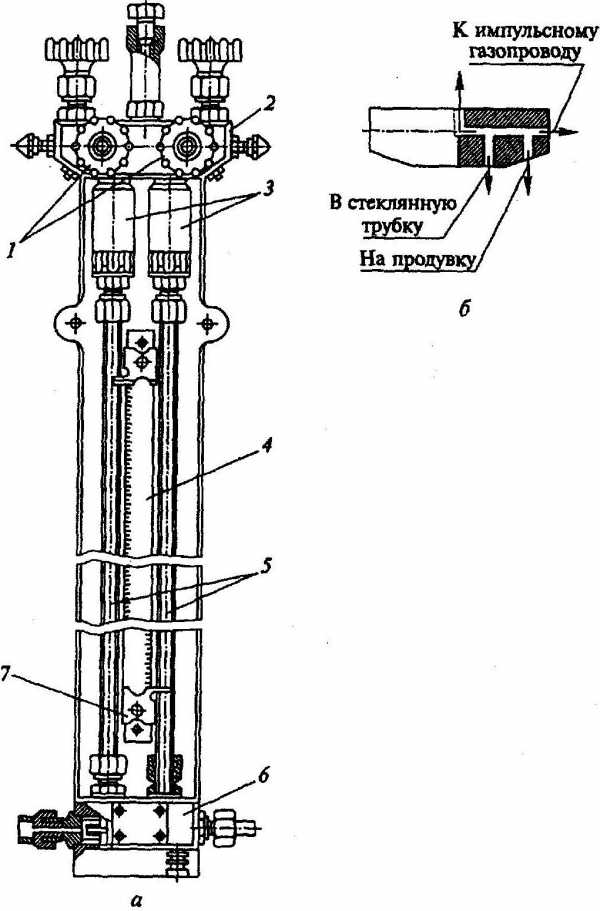

Дифференциальный манометр ДТ-50 (рисунок ниже), Толстостенные стеклянные трубки прочно закрепляют в верхней и нижней стальных колодках. Вверху трубки присоединяют к камерам-ловушкам, предохраняющим трубки от выброса ртути в случае повышения максимального давления. Там же расположены игольчатые вентили, с помощью которых можно отключать стеклянные трубки от измеряемой среды, продувать соединительные линии, а также выключать и включать дифманометр. Между трубками расположены измерительная шкала и два указателя, которые можно устанавливать на верхний и нижний уровни ртути в трубках.

Дифференциальный манометр ДТ-50

а - конструкция; б - схема расположения каналов; 1 - вентили высокого давления; 2, 6 - колодки; 3 - камеры-ловушки; 4 - измерительная шкала; 5 - стеклянные трубки; 7 - указатель

Дифманометры можно использовать и как обычные манометры для замера избыточных давлений газа, если одну трубку вывести в атмосферу, а другую - в измеряемую среду.

Манометр с одновитковой трубчатой пружиной (рисунок ниже). Изогнутая пустотелая трубка, закреплена нижним неподвижным концом к штуцеру, с помощью которого манометр присоединяют к газопроводу. Второй конец трубки запаян и шарнирно связан с тягой. Давление газа через штуцер передается на трубку, свободный конец которой через тягу вызывает перемещение сектора, зубчатого колеса и оси. Пружинный волосок обеспечивает сцепление зубчатого колеса и сектора и плавность хода стрелки. Перед манометром устанавливают отключающий кран, позволяющий при необходимости снять манометр и заменить его. Манометры в процессе эксплуатации должны проходить государственную поверку один раз в год. Рабочее давление, измеряемое манометром, должно находиться в пределах от 1/3 до 2/3 их шкалы.

Манометр с одновитковой трубчатой пружиной

1 - шкала; 2 - стрелка; 3 - ось; 4 - зубчатое колесо; 5 - сектор; 6 - трубка; 7 - тяга; 8 - пружинный волосок; 9 - штуцер

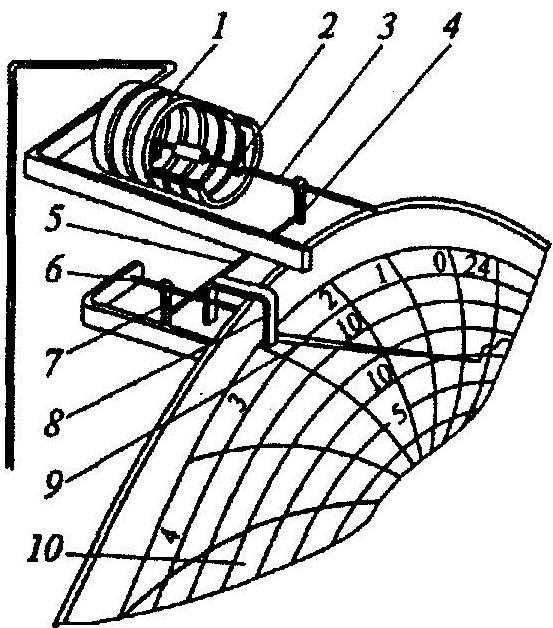

Самопишущий манометр с многовитковой пружиной (рисунок ниже). Пружина выполнена в виде сплюснутой окружности диаметром 30 мм с шестью витками. Вследствие большой длины пружины ее свободный конец может перемещаться на 15 мм (у одновитковых манометров - только на 5-7 мм), угол раскручивания пружины достигает 50-60°. Такое конструктивное исполнение позволяет применять простейшие рычажные передаточные механизмы и осуществлять автоматическую запись показаний с дистанционной передачей. При подключении манометра к измеряемой среде свободный конец пружины рычага будет поворачивать ось, при этом перемещение рычагов и тяги будет передаваться оси. На оси закреплен мостик, который соединен со стрелкой. Изменение давления и перемещение пружины через рычажный механизм передаются стрелке, на конце которой установлено перо для записи измеряемой величины давления. Диаграмма вращается с помощью часового механизма.

Схема самопишущего манометра с многовитковой пружиной пружиной

1 - многовитковая пружина; 2, 4, 7 - рычаги; 3, 6 - оси; 5 - тяга; 8 - мостик; 9 - стрелка с пером; 10 - картограмма

Поплавковые дифференциальные манометры.

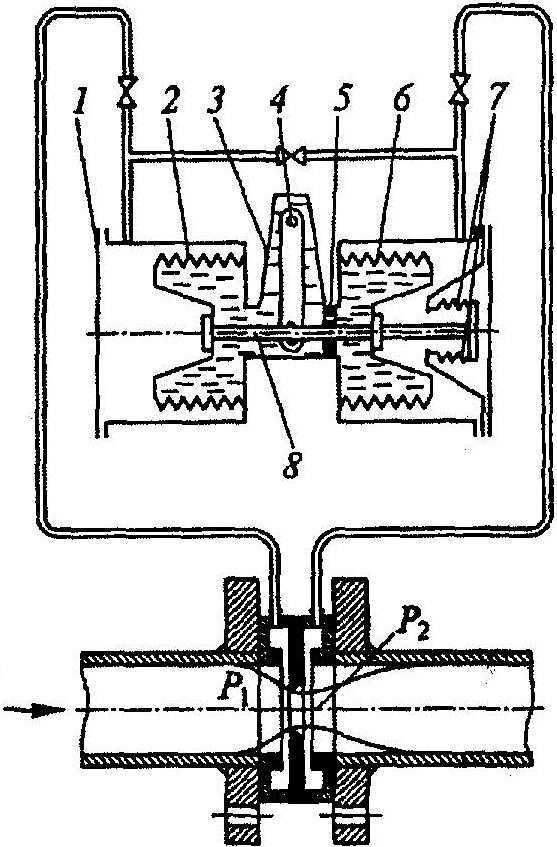

Широкое распространение в газовом хозяйстве нашли поплавковые дифманометры (рисунок ниже) и сужающие устройства. Сужающие устройства (диафрагмы) служат для создания перепада давления. Они работают в комплекте с дифманометрами, измеряющими создаваемый перепад давления. При установившемся расходе газа полная энергия потока газа складывается из потенциальной энергии (статического давления) и кинетической энергии, то есть энергии скорости.

До диафрагмы поток газа имеет начальную скорость ν1 в узком сечении эта скорость возрастает до ν2, после прохождения диафрагмы лоток расширяется и постепенно восстанавливает прежнюю скорость.

При возрастании скорости потока увеличивается его кинетическая энергия и соответственно уменьшается потенциальная энергия, то есть статическое давление.

За счет разности давлений Δp = pст1 - pст2 ртуть, находящаяся в дифманометре, перемещается из поплавковой камеры в стакан. Вследствие этого расположенный в поплавковой камере поплавок опускается и перемещает ось, с которой связаны стрелки прибора, показывающего расход газа. Таким образом, перепад давления в дроссельном устройстве, измеренный с помощью дифференциального манометра, может служить мерой расхода газа.

Поплавковый дифференциальный манометр

а - конструктивная схема; б - кинематическая схема; в - график изменения параметров газа; 1 - поплавок; 2 - запорные вентили; 3 - диафрагма; 4 - стакан; 5 - поплавковая камера; 6 - ось; 7 - импульсные трубки; 8 - кольцевая камера; 9 - шкала указателя; 10 - оси; 11 - рычаги; 12 - мостик пера; 13 - перо; 14 - диаграмма; 15 - часовой механизм; 16 - стрелка

Зависимость между перепадом давления и расходом газа выражается формулой

где V - объем газа, м3; Δp - перепад давления, Па; К - коэффициент, постоянный для данной диафрагмы.

Значение коэффициента К зависит от соотношения диаметров отверстия диафрагмы и газопровода, плотности и вязкости газа.

При установке в газопроводе центр отверстия диафрагмы должен совпадать с центром газопровода. Отверстие диафрагмы со стороны входа газа выполняют цилиндрической формы с коническим расширением к выходу потока. Диаметр входного отверстия диска определяют расчетным путем. Входная кромка отверстия диска должна быть острой.

Нормальные диафрагмы могут применяться для газопроводов с диаметром от 50 до 1200 мм при условии 0,05 < m < 0,7. Тогда m = d2/D2 где m - отношение площади отверстия диафрагмы к поперечному сечению газопровода; d и D - диаметры отверстия диафрагмы и газопровода.

Нормальные диафрагмы могут быть двух видов: камерные и дисковые. Для отбора более точных импульсов давления диафрагма размещается между кольцевыми камерами.

Плюсовый сосуд присоединяют к импульсной трубке, отбирающей давление до диафрагмы; к минусовому сосуду подводят давление, отбираемое после диафрагмы.

При наличии расхода газа и перепада давления часть ртути из камеры выжимается в стакан (рисунок выше). Это вызывает перемещение поплавка и соответственно стрелки, указывающей расход газа, и пера, отмечающего на диаграмме величину перепада давления. Диаграмма приводится в движение от часового механизма и делает один оборот в сутки. Шкала диаграммы, разделенная на 24 части, позволяет определить расход газа за 1 ч. Под поплавком помещается предохранительный клапан, который разобщает сосуды 4 и 5 в случае резкого перепада давления и тем самым предотвращает внезапный выброс ртути из прибора.

Сосуды сообщаются с импульсными трубками диафрагмы через запорные вентили и уравнительный вентиль, который в рабочем положении должен быть закрыт.

Силъфонные дифманометры (рисунок ниже) предназначены для непрерывного измерения расхода газа. Действие прибора основано на принципе уравновешивания перепада давления силами упругих деформаций двух сильфонов, торсионной трубки и винтовых цилиндрических пружин. Пружины - сменные, их устанавливают в зависимости от измеряемого перепада давлений. Основные части дифманометра - сильфонный блок и показывающая часть.

Принципиальная схема сильфонного дифманометра

1 - сильфонный блок; 2 - плюсовый сильфон; 3 - рычаг; 4 - ось; 5 - дроссель; 6 - минусовый сильфон; 7 - сменные пружины; 8 - шток

Сильфонный блок состоит из сообщающихся между собой сильфонов, внутренние полости которых заполнены жидкостью. Жидкость состоит из 67% воды и 33% глицерина. Сильфоны связаны между собой штоком 8. В сильфон 2 подводится импульс до диафрагмы, а в сильфон 6 - после диафрагмы.

Под действием более высокого давления левый сильфон сжимается, вследствие чего жидкость, находящаяся в нем, через дроссель перетекает в правый сильфон. Шток, жестко соединяющий донышки сильфонов, перемещается вправо и через рычаг приводит во вращение ось, кинематически связанную со стрелкой и пером регистрирующего и показывающего прибора.

Дроссель регулирует скорость перетекания жидкости и тем самым снижает влияние пульсации давления на работу прибора.

Для соответствующего предела измерения применяют сменные пружины.

Счетчики газа. В качестве счетчиков могут использоваться ротационные или турбинные счетчики.

В связи с массовой газификацией промышленных предприятий и котельных, увеличением видов оборудования возникла необходимость в измерительных приборах с большой пропускной способностью и значительным диапазоном измерений при небольших габаритных размерах. Этим условиям в большей мере удовлетворяют ротационные счетчики, в которых в качестве преобразовательного элемента применяются 8-образные роторы.