Нтф в бурении

НТФ кислота — незаменимый реактив в производстве бетона и добыче нефти

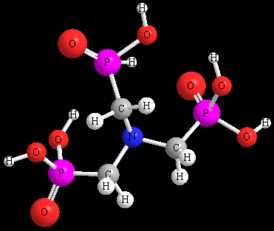

Нитрилотриметилфосфоновая кислота (сокращенно, НТФ кислота или НТФК) — органическое вещество, сильная 6-основная кислота. В природе не встречается. Ее формула C3H12NO9P3.

Свойства

Реактив представляет собой кристаллический порошок, его цвет может быть белым, бесцветным или светло-зеленым. Вещество хорошо растворяется в воде, активно вступает в реакцию с кислотами и щелочами, образуя соли. Не растворяется в органических растворителях, в нефти, в конденсате сопутствующих нефти газов. Сохраняет стабильность при температуре до +180 °С.

Кислота огнеопасна, по уровню воздействия на организм человека относится к веществам 3-го класса опасности.

Кислоту НТФ упаковывают в многослойные бумажные мешки с полиэтиленовым вкладышем или в пропиленовые мешки. Хранить ее следует в сухом помещении с хорошей вентиляцией. Открытые мешки необходимо тщательно закрывать. Перевозить реактив допускается любым видом транспорта: железнодорожным, автомобильным, по воде. При транспортировке в открытых вагонах или автомобилях следует использовать водонепроницаемые покрытия.

Применение

Нитрилотриметилфосфоновая кислота и ее соли используется в нефтяной, строительной, химической, энергетической, целлюлозно-бумажной, пищевой индустрии, в аналитической химии.

НТФК применяется для замедления отложения сульфатных и карбонатных солей в теплообменных установках и на теплопередающих поверхностях тепловых реакторов электростанций, для предотвращения коррозии и отложения накипи в оборотных системах охлаждения и в системах водоснабжения нефтеперерабатывающих заводов, для дезактивации теплообменного оборудования на АЭС.

В нефтедобывающей отрасли вещество используется как агент, регулирующий свойства тампонажных и буровых растворов. Реактив помогает снизить вязкость природных глинистых растворов в скважинах, продолжительное время сохраняя стабильность даже при значительном повышении температуры.

НТФ незаменима в процессах термохимической очистки нефти от воды и сульфатных и карбонатных солей. Ее использование позволяет практически полностью исключить отложение солей на буровом оборудовании и теплообменниках.

Широко применяется нитрилотриметилфосфоновая кислота в производстве бетона для крупных и моноблочных железобетонных зданий. Она замедляет процесс схватывания бетона, делает процесс внутреннего разогрева более постепенным. За счет этого уменьшаются внутренние деформации, создаются условия для образования длинных и хорошо сцепленных между собой волокон гидросиликатов кальция, которые отвечают за прочность бетона. Кислоту добавляют также в бетонные смеси, которые требуется перевезти на большое расстояние.

Активное использование данного хим реактива в строительстве объясняется тем, что в сравнении с другими ингибиторами сроков схватывания бетона, его добавляют в меньших количествах и он дешевле аналогов. Кроме того, добавки НТФ кислоты в бетон не оказывают коррозионного действия на железную арматуру.

В химической индустрии НТФК является сырьем для получения ее солей, которые востребованы:

— как ингибиторы солеотложения в нефтепроводах и тепловом оборудовании;

— при производстве синтетических моющих средств;

— в пищевой промышленности, где применяются для удаления железа из вин и соков.

В аналитической химии кислота НТФ используется для определения хрома VI, а также в некоторых других исследованиях с помощью фотоколориметра.

НТФК в целлюлозно-бумажной промышленности применяется для отбеливания целлюлозы.

Среди предлагаемых нашим магазином химических реактивов есть и НТФ кислота, купить которую можно по хорошей цене и с доставкой по Москве и МО.

pcgroup.ru

Нитрилотриметилфосфоновая кислота — Википедия

Материал из Википедии — свободной энциклопедии

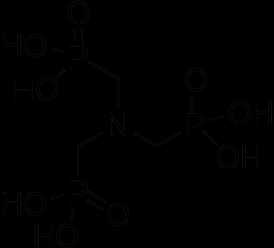

| Нитрилотриметилфосфоновая кислота | |

|---|---|

( {{{картинка}}}) ( ({{{картинка3D}}}) | |

| Хим. формула | C3H12NO9P3 |

| Молярная масса | 299.07 г/моль |

| Плотность | 1.33 г/см³ |

| Температура | |

| • плавления | разлагается при 200 °C |

| Рег. номер CAS | 6419-19-8 |

| PubChem | 16698 |

| Рег. номер EINECS | 229-146-5 |

| SMILES | |

| InChI | 1S/C3h22NO9P3/c5-14(6,7)1-4(2-15(8,9)10)3-16(11,12)13/h2-3h3,(h3,5,6,7)(h3,8,9,10)(h3,11,12,13) |

| ChemSpider | 15833 |

| Приведены данные для стандартных условий (25 °C, 100 кПа), если не указано иное. | |

Кислота нитрилотриметилфосфоновая

Синонимы: Аминотриметиленфосфоновая кислота, Аминотриметилфосфоновая кислота, Аминотри-(метанфосфоновая кислота), Нитрилотри-(метиленфосфоновая кислота), Нитрилотриметанфосфоновая кислота, НТФ

Нитрилометилтриенфосфоновая кислота — сильная шестиосновная кислота (pK1 0,3, рК2 1,5, рК3 4,64, рК4 5,88, рК5 7,3, рК6 12,1). С неорганическими и органическими основаниями образует соли. Окисляется пероксидами в N-оксид. В широком интервале рН образует устойчивые комплексы с катионами металлов. Значение рН (1% раствора при 20°С) не более 2.

НТФ получают взаимодействием соединений фосфора (фосфористой кислоты, треххлористого фосфора или монометилфосфита) с аммиаком и формальдегидом в водной среде.

[NH3]+3CH2O+3PCl3+6H2O=N(CH2PO3H2)3+9HCl

К раствору конц. соляной кислоты при энергичном перемешивании и температуре 40оС прибавляют одновременно по каплям смесь треххлористого фосфора, 37%-ного раствора формалина и аммиачной воды поддерживая заданную температуру скоростью прибавления реагентов и внешним охлаждением. По окончании прибавления реакционную массу нагревают до 100оС и выдерживают при этой температуре в течение 1 ч для более полного удаления выделяющегося хлористого водорода. Упаривают, охлаждают, осадок отфильтровывают.

Термическая устойчивость водных растворов НТФ довольно высока и зависит от pH; так в кислых 1,0М растворах разложение НТФ начинается при 125оС. Основными продуктами распада в интервале температур от 125 до 190оС являются N-метилиминодиметиленфосфононовая CH3N(CH2PO3H2)2, иминодиметиленфосфоновая NH(CH2PO3H2)2, гидроксиметиленфосфоновая HOCH2PO3H2 и фосфористая кислоты. Термолиз растворов НТФ при температуре более 200оС приводит к появлению новых продуктов распада: аминометиленфосфоновой и N,N-диметилиминометиленфосфоновой кислот, а также аминов содержащих фрагменты CH3-N и фосфорной кислоты.[1]

В нефтедобывающей промышленности в качестве регулятора физико-химических свойств буровых и тампонажных растворов, в качестве ингибитора солеотложения в процессах добычи нефти; в строительстве в качестве замедлителя сроков схватывания бетонных смесей в производстве монолитного и сборного железобетона; в теплоэнергетике в качестве ингибитора солеотложения в различных теплообменных аппаратах; в целлюлозно-бумажной промышленности в процессе отбелки целлюлозы всех видов на стадии хелатации. Использование НТФ кислоты и её солей в качестве активного начала в ингибиторах отложения сульфатных и карбонатных солей позволяет полностью предотвратить солеотложение в оборудовании скважин и в теплообменниках установок термохимического обезвоживания и обессоливания нефти. При бурении скважин НТФ кислота эффективно снижает вязкость естественных глинистых растворов, оставаясь стабильной в течение длительного времени.

Производство монолитного бетона в условиях сухого жаркого климата; возведение массивных монолитных конструкций; приготовление бетонных смесей, транспортируемых на большие расстояния.

Бесцветный или слегка зеленоватый кристаллический сыпучий порошок. Технические характеристики: Массовая доля основного вещества в высушенном техническом продукте, %, не менее 98. Фосфористой кислоты (РО3), % не более 1.5

- ↑ Комплексоны и комплексонаты металлов / Дятлова Н.М., Темкина В.Я., Попов К.И. М:Химия, 1988, 544 с. ISBN 5-7245-0107-4

ru.wikipedia.org

Буровой раствор

Изобретение относится к области бурения глубоких скважин, а именно к безглинистым биополимерным буровым растворам, используемым преимущественно при бурении горизонтальных и наклонных участков скважин.

Известен полимерглинистый буровой раствор (см. патент РФ №21003313, МПК 6 С09К 7/02, опубл. в БИ № 3 ,1998 г.), содержащий следующие ингредиенты, мас. %:

| Глина | 40-60 |

| Полиакриламид | 0,018 |

| Кальцинированная сода | 0,5 |

| Вода | остальное. |

Как содержащий в большой доле глину, буровой раствор является устаревшим по характеристикам, имеет ряд недостатков: ухудшение условий работы долота и в результате — низкая механическая скорость бурения, высокая вязкость, приводящая к большим потерям давления при прокачивании раствора, сложность поддержания его свойств, их нестабильность, еще большее ухудшение свойств при переходе в состав раствора глины и солей, быстрый переход глины в состав бурового раствора и др.

Глина в состав бурового раствора переходит при разбуривании глиносодержащих пород при недостаточной степени ингибирования бурового раствора и неэффективной его очистке.

Известен буровой раствор (см. пат.РФ 2362793), содержащий , мас .% :

| Полиакриламид ПАА | 0,15-0,3 |

| Карбоксиметилцеллюлозу КМЦ | 0,3-0,5 |

| Кальцинированную соду Nа2CO3 | 0,3-0,5 |

| Биополимер «Сараксан» или «Сараксан Т» | 0,1-0,2 |

| Вода | остальное. |

Данный буровой раствор безглинистый, но также не относится к ингибирующим гидратацию, пептизацию и переход в состав бурового раствора разбуриваемых глин. Поэтому при бурении в глиносодержащих породах он быстро насыщается глиной и требует сложной, дорогостоящей физико-химической обработки. Это его недостаток.

Подобным, но более совершенным является безглинистый буровой раствор (см. пат РФ 2226540), содержащий, мас.%:

| Полиакриламид | 0,2 ― 0,5 |

| Ксантан | 0,2 ― 0,4 |

| Сульфат алюминия | 0,02 ― 0,04 |

| Карбонат кальция | 2 ― 5 |

| Вода | остальное |

а также дополнительно раствор содержит хлорид калия в количестве 3-20 мас.%.

Благодаря наличию в составе безглинистого бурового раствора ксантана (биополимер-полисахарид) образуется объемная структура, при которой оказалось возможным значительно повысить динамическое и статическое напряжение сдвига бурового раствора, а следовательно- способность бурового раствора удерживать шлам при остановке циркуляции и выносить его в процессе циркуляции из скважины.

А содержащийся в буровом растворе хлорид калия сдерживает переход глины в состав бурового раствора. Но эффективности соли, как ингибитора пептизации глины недостаточно. Поэтому и такой раствор имеет нестабильные свойства в процессе разбуривания глин.

Известен буровой раствор PRIMOSOL, содержащий, кг/м3

| Биополимер- ксантановую. смолу | 1,5-2 |

| Полианионнную целлюлозу | 2-4 |

| Карбонат кальция | 60-80 |

| Хлорид калия или хлорид натрия | 30-40 |

| Полиакриламид | 1,5-2 |

(см. Опыт реализации инженерных решений по буровым растворам при строительстве горизонтальных скважин на Баженовскую свиту Польяновской площади Красноленинского месторождения. С.А Черевко и др. Журнал Бурение и Нефть. 2016, №3. С. 4-7)-прототип.

Это безглинистый ингибированный буровой раствор, в котором хлориды калия или натрия препятствуют в некоторой, но не в полной степени пептизации разбуриваемой глины, переходу ее в состав бурового раствора и отрицательному воздействию на свойства раствора. Но, как и в вышеназванных аналогах ― безглинистых буровых растворах — в нем содержится в большой доле полиакриламид (ПАА) — высокомолекулярный полимер, активно вступающий во взаимодействие с глиной, адсорбирующий ее. При таком высоком содержании ПАА глина, попадающая в раствор даже в малых количествах, сшивает молекулы полимера (или полимер связывает частицы глины в единую систему), образуется полимер-глинистая структура. Вязкость и структурно — механические свойства бурового раствора возрастают выше допустимых значений. Поэтому требуются частые дополнительные физико-химические обработки бурового раствора, его высококачественная, не всегда достижимая на практике, очистка, а значит ― дополнительные расходы.

Технический результат заявляемого изобретения ― обеспечение стабильности значений показателей реологических свойств бурового раствора, характеризующих его выносящую способность и влияющих на потери давления при его прокачивании, при попадании в буровой раствор глины.

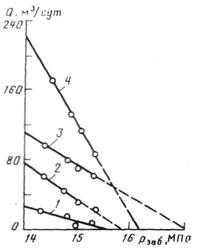

Буровой раствор, особенно используемый при бурении горизонтальных и наклонных участков скважин, для обеспечения необходимой выносящей способности (способности транспортировать выбуренную породу ― шлам в заколонном пространстве скважины и удерживать шлам во взвешенном состоянии при остановке циркуляции) должен обладать способностью создавать структуру при низких скоростях сдвига или в покое. Эта способность оценивается косвенно такими реологическими показателями, как динамическое напряжение сдвига τ при использовании реологической модели Шведова ― Бингама или показателя нелинейности n при использовании реологической модели Оствальда. Последняя из названных моделей более адекватно описывает поведение безглинистых полимерных буровых растворов.

На величину потерь давления при прокачивании бурового раствора в первую очередь влияют значения таких его реологических показателей, как пластическая вязкость η (модель Шведова ― Бингама ) и коэффициент консистенции К (модель Оствальда).

Оптимизация реологических свойств бурового раствора подразумевает повышение до некоторого заданного уровня τ и минимальные значения η, К и n.(Принятые здесь обозначения использованы в таблице).

Заявляемое изобретение позволяет сохранять на близком к оптимальным уровням значения реологических показателей бурового раствора при попадании в него глины.

Технический результат достигается тем , что буровой раствор содержит, мас.%:

| Полиакриламид АК 631 марки А 930 | 0,05 |

| Крахмальный реагент для бурения «БурС» | 1-3 |

| Биополимер Сараксан | 0,4-0,6 |

| Нитрилотриметилфосфоновую кислоту НТФ | 0,05 |

| Карбонат кальция | 6-8 |

| Хлорид калия | 3-6 |

| Воду | остальное |

Заявленный состав бурового раствора обеспечивает ему оптимальные- приемлемые технологические (реологические и фильтрационные) свойства.

Образцы буровых растворов готовили следующим образом. Заранее готовили водные растворы полимеров: ПАА, полианионной целюллоза (ПАЦ), Сараксана, БурС. Кальцинированную соду, НТФ, соли и карбонат кальция (молотый мрамор) при приготовлении образцов использовали в сухом виде. Смешивали реагенты,их растворы и добавки в заданном соотношении. Глину добавляли в готовые составы в виде свежеприготовленной глинистой пасты. При приготовлении заявленных составов их щелочность поддерживали в пределах 7-8 добавлением НТФ. После приготовления образцов их прогревали в автоклавах при температуре 80 ОС в течении 16 часов. Затем замеряли реологические показатели на ротационном вискозиметре Fann 35SA, показатель фильтрации ― на приборе ВМ-6 в комнатных условиях.

Составы, подвергшиеся испытанию, и полученные данные приведены в таблице. В таблице в составах буровых растворов не указана вода.Она составляла остальную часть. Составы под №№ 1-4- прототип. Составы под №№ 5 и 10 содержат ингредиенты в долях за пределами заявляемых и имеют неприемлемые значения показателей свойств.

Опыты показали, что предлагаемые составы буровых растворов, имеющие изначально приемлемые по значению показатели реологических и фильтрационных свойств, не изменяют их существенно при попадании в буровой раствор глины в доле до 3% масс. В то же время попадание глины в буровой раствор ―прототип существенно ухудшает его реологические свойства. При вводе в заявляемый буровой раствор глины более, чем 3% масс. стабильность показателей свойств раствора нарушается.

Полученный эффект не был ожидаемым. Видимо, он результат комплексного взаимодействия таких компонентов бурового раствора, как ПАА, БурС, НТФ и соли с попавшей в раствор глиной. Предположительно полученный эффект можно обьяснить тем, что при малых концентрациях ПАА именно выбранного качества (среднемолекулярный с низкой степенью гидролиза) в буровом растворе при попадании в раствор глины не возникает сплошная полимер-глинистая структура. Образуются только отдельные полимер-глинистые комплексы, замкнутые сами на себя, электрически нейтральные, а поэтому не взаимодействующие друг с другом и не создающие единую структуру и , как следствие, существенно не загущающие раствор. Иными словами, при малых концентрациях ПАА выводит глину, как структурообразователь из активного состояния. Получению указанного эффекта способствуют: а) замена понизителя фильтрации ПАЦ на крахмальный реагент для бурения «БурС», молекулы которого имеют сравнительно значительно меньшую молекулярную массу, адсорбционно неактивны, а поэтому не взаимодействуют с глиной; б) фосфоновый комплексон НТФ, который за счет прочных хелатных связей нейтрализует заряды на поверхности глинистых частиц, делает их неактивными, а за счет снижения щелочности раствора создает благоприятные условия для работы ПАА.; в) соли, которые вытесняют гидратные и создают сольватные оболочки вокруг частиц глины и тем самым также помогают полиакиламиду связывать глину в замкнутые разрозненные инертные комплексы. Таким образом, в буровом растворе реализуется сложный механизм нейтрализации глины.

В опытах использовали:

Полиакриламид среднемолекулярный с низкой степенью гидролиза АК 631 А марки 930 производства ООО «Акрипол», г.Саратов.

Ксантановый биополимер Сараксан производства ОАО «Биохимия», г. Саранск.

Крахмальный реагент для бурения «БурС» производства ООО «БурениеСервис»-ЗАО «Амилко», г.Милерово.

Фосфоновый комплексон НТФ производство ОАО «Химпром». г.Новочебоксарск.

Глину-отобранный при бурении скважины на Федоровском месторождении в Западной Сибири глинистый шлам, высушенный и затем размолотый.

Хлорид калия мелкий белый производства ОАО «Уралкалий» г.Березники.

В качестве кабоната кальция применяли молотый мрамор производства ООО «Минералресурс» г.Екатеринбург.

Проведя обзор патентов и технической литературы с целью определения технического уровня и новизны, авторы не обнаружили информацию о буровых растворах, характеризующихся заявленной совокупностью признаков. Следовательно, по мнению авторов, предложение ново.

Опыты показали неожиданно высокие положительные результаты. В то время, как с прототипом получен отрицательный результат. Реализация изобретения не требует каких-либо новых средств и технологий.

Формула изобретения

Буровой раствор, содержащий полиакриламид, полимер-понизитель фильтрации, биополимер ксантановый, карбонат кальция, хлорид калия и воду, отличающийся тем, что он содержит полиакриламид среднемолекулярный с низкой степенью гидролиза АК 631 марки 930, в качестве понизителя фильтрации крахмальный реагент для бурения «БурС», дополнительно нитрилотриметилфосфоновую кислоту НТФ при следующем содержании ингредиентов, мас.%:

| Полиакриламид АК 631 марки А 930 | 0,05 |

| Крахмальный реагент для бурения «БурС» | 1-3 |

| Биополимер ксантановый | 0,4-0,6 |

| Нитрилотриметилфосфоновая кислота НТФ | 0,05 |

| Карбонат кальция | 6-8 |

| Хлорид калия | 3-6 |

| Вода | остальное |

Реферат

Изобретение относится к области бурения глубоких скважин, а именно к безглинистым биополимерным буровым растворам, используемым преимущественно при бурении горизонтальных и наклонных участков скважин.

Технический результат изобретения заключается в обеспечении стабильности значений реологических показателей бурового раствора при попадании в него глины.

Буровой раствор содержит мас.%:

| Полиакриламид АК 631 марки А 930 | 0,05 |

| Крахмальный реагент для бурения «БурС» | 1-3 |

| Биополимер ксантановый | 0,4-0,6 |

| Нитрилотриметилфосфоновую кислоту НТФ | 0,05 |

| Карбонат кальция | 6-8 |

| Хлорид калия | 3-6 |

| Вода | остальное |

xn--90aciaaqd9azafjep.xn--p1ai

Реагент для обработки технологических жидкостей, применяемых в бурении и капитальном ремонте скважин

Изобретение относится к нефтегазодобывающей промышленности. Технический результат - повышение ингибирующих свойств технологических жидкостей, применяемых в бурении и капитальном ремонте скважин, расширение ассортимента ингибиторов глин. Реагент для обработки технологических жидкостей, применяемых в бурении и капитальном ремонте скважин, включает смесь из 8-оксихинолина и сульфаминовой кислоты при мольном соотношении 1:1 соответственно. 3 табл., 20 пр.

Изобретение относится к нефтегазодобывающей промышленности, а именно к реагентам для обработки технологических жидкостей, применяемых в бурении и капитальном ремонте скважин.

Анализ существующего уровня техники показал следующее:

- известен реагент для обработки бурового раствора (ингибирующий реагент) - нитрилотриметиленфосфоновая кислота (НТФ) (см. Новые высокоингибированные буровые растворы/ Обз. инф. сер. «Техника и технология бурения скважин», вып.13. - М.: ВНИИОЭНГ, 1988. - с.12-21).

Недостатком являются невысокие ингибирующие свойства буровых растворов, обработанных указанным реагентом. Это обусловлено следующими причинами: НТФ является эффективным разжижителем пресных буровых растворов. Обработка бурового раствора НТФ даже при его низких концентрациях приводит к разжижению бурового раствора, что требует дополнительного введения загущающих добавок, а следовательно, приводит к удорожанию проводимых работ по бурению скважин.

Снижение степени набухания глинистых минералов происходит при одновременной обработке бурового раствора реагентами НТФ и гидроксидом или карбонатом натрия. Оптимальное значение кислотности раствора необходимо поддерживать на уровне 8,5, что требует дополнительно введения вышеуказанных реагентов и, следовательно, приводит к удорожанию проводимых работ по бурению скважин. В ряде случаев при высоком содержании глины в буровом растворе НТФ не всегда способствует снижению статического напряжения сдвига бурового раствора до значений, необходимых для проведения работ.

Кроме того, на эффективность применения реагента большое влияние оказывает наличие ионов кальция, наличие которых в буровом растворе резко снижает ингибирующую способность НТФ. Соли кальция часто применяют при бурении скважин в составе буровых растворов в качестве антифризов, в составе тампонажных растворов - в качестве добавок, регулирующих сроки их схватывания. При разбуривании цементного стакана ионы кальция попадают в буровой раствор. Для связывания ионов кальция требуется дополнительная обработка бурового раствора карбонатом натрия, что увеличивает стоимость работ по бурению скважин.

Буровой раствор с добавлением реагента НТФ не способствует флокуляции тонкоизмельченных выбуренных пород, которые, находясь в растворе в виде инертного наполнителя, повышают содержание твердой фазы, что отрицательно сказывается на технико-экономических показателях бурения.

В качестве прототипа взят ингибитор разупрочнения и диспергирования горных пород (авт. свид. СССР №861387 от 25.12. 1979 г. по кл. C09K 7/02, опубл. 07.09.1981 г., Бюл. №33), в котором в качестве ингибитора разупрочнения и диспергирования горных пород, слагающих стенки скважины, в среде бурового раствора в процессе бурения, применяют смесь алифатических аминов (в виде оснований). Согласно описанию применяют данную смесь в количестве 1-3% по весу от объема бурового раствора.

Недостатком указанного ингибитора являются невысокие ингибирующие свойства буровых растворов при обработке их указанным реагентом.

Алифатические амины являются токсичными веществами, обладающими общетоксическим и раздражающим действием. Класс опасности данных веществ - II (опасные вещества).

Согласно описанию используют смесь алифатических аминов в виде оснований со средним числом углеводородных атомов, равным 15: C12H25NH2+C18H37NH2. Смесь хорошо растворима в углеводородах типа бензинов, нефти, а следовательно, имеет гидрофобные свойства, что является причиной малой растворимости в воде и гидрофильных буровых растворах на водной основе. При обработке растворов данной смесью буровой раствор будет представлять собой грубодисперсную эмульсию, склонную к расслаиванию. Граница контакта в системе «глобулы алифатического амина из бурового раствора - глинистые частицы» будет мала, следовательно, эффективность снижения набухаемости будет низкой.

Поверхность набухшей глины гидрофильна, следовательно, смачиваемость ее смесью алифатических аминов будет затруднена, в результате чего это также будет способствовать снижению ингибирующих свойств бурового раствора.

Кроме того, при обработке смесью технологических жидкостей, применяемых при капитальном ремонте скважин из-за разницы в плотностях, технологические жидкости для капитального ремонта скважин, в частности жидкости глушения, будут расслаиваться, аминная фаза будет находиться в верхней части столба жидкости, заполняющей скважину, при этом аминная фаза не будет контактировать непосредственно с глинистыми пропластками, что увеличит набухание глинистой составляющей пласта.

Технический результат, который может быть получен при реализации предлагаемого изобретения, сводится к следующему: повышение ингибирующих свойств технологических жидкостей, применяемых в бурении и капитальном ремонте скважин, расширение ассортимента ингибиторов глин.

Технический результат достигается с помощью реагента для обработки технологических жидкостей, применяемых в бурении и капитальном ремонте скважин, включающего смесь азотсодержащих соединений, отличающегося тем, что он в качестве смеси азотсодержащих соединений содержит смесь из 8-оксихинолина и сульфаминовой кислоты при мольном соотношении 1:1 соответственно.

Заявляемый реагент соответствует условию «новизна».

Глинистые минералы - порода, обладающая рядом уникальных свойств, важнейшими из которых являются способность к диспергированию в водной среде и набухание в ней.

Процессы, происходящие в системе технологическая жидкость - глинистая порода, сопровождаются поглощением воды с выделением энергии, приводящей к разуплотнению глинистой породы (до 30-50% и более), уменьшению сопротивления разрушению (до 70%). Кроме того, если эти породы ограничены и объемное расширение их затруднено, то развиваются внутренние напряжения набухания, достигающие значений, превышающих сопротивляемость разрушению, что служит причиной неустойчивости глинистых пород, выражающейся в сужении и кавернообразовании в стволе, затрудненной проходимости инструмента из-за осыпей и обвалов, нередко сопровождающихся прихватами бурильной колонны. Бурение скважин в таких условиях сопровождается осложнениями, преодоление которых требует больших затрат времени и в некоторых случаях приводит к прекращению углубления.

Более всего подвержены действию технологических жидкостей глины монтмориллонитовой группы, состоящие в основном из смектитовых минералов. Элементарная ячейка смектита представляет собой пакет, который состоит из двух тетраэдрических слоев, между которыми располагается октаэдрический слой. Трехслойный пакет имеет отрицательный заряд, поэтому на его поверхности располагаются положительные катионы Na+, K+, Mg2+, Ca2+, Fe2+, которые являются обменными. При набухании глинистых пород в воде вокруг обменных катионов образуются гидратные оболочки. Наибольшей набухающей способностью в воде обладает монтмориллонит, в котором главным обменным катионом является Na+.

Монтмориллонитовые глины относятся к мелкопористым сорбентам. Их структура имеет первичную и вторичную пористость. Первичная пористость обусловлена кристаллическим строением минералов, вторичные поры образованы зазорами между контактирующими частицами. При адсорбции полярных веществ решетка первичных пор расширяется, и в межпакетное пространство внедряется один или несколько слоев адсорбата. Удельная поверхность первичных пор достигает 420-470 м2/г. Преимущественный радиус вторичных пор составляет 5-10 нм, их удельная поверхность не превышает 60 м2/г.

В зависимости от свойств технологических жидкостей в глинистом пласте возможно набухание глин или их дезинтеграция. Набухание происходит под действием пресного, щелочного или слабоминерализованного раствора. Набухание, происходящее в результате гидратации глинистого материала пласта, является результатом действия адсорбционных, осмотических и капиллярных сил, удерживающих воду в структурированной системе. Большая часть удерживаемой глинистыми частицами воды находится в связанном состоянии.

Если монтмориллонитовая глина находится в виде суспензии в водном растворе и молекулы воды могут проникать между отдельными слоями ячеек, то катионы минерала свободно перемещаются и могут обмениваться с катионами, присутствующими в растворе.

Заявляемый реагент для обработки - смесь 8-оксихинолина и сульфаминовой кислоты при мольном соотношении 1:1 соответственно повышает ингибирующие свойства технологических жидкостей, применяемых в бурении и капитальном ремонте скважин.

8-оксихинолин практически нерастворим в воде, поэтому для перевода его в растворимое состояние в реагенте используют сульфаминовую кислоту, при этом образуется соль 8-оксихинолина

катион которой выступает в качестве обменного иона, вытесняя неорганические катионы из межплоскостного пространства глинистой породы.

Модифицирование глинистой породы 8-оксихинолином проявляется в изменении химической природы внешней и внутренней кремнекислородной поверхности частиц, вытеснении межслоевой воды и обмене катионов щелочных и щелочноземельных металлов на ион 8-оксихинолина. При взаимодействии, например, глинистой породы с 8-оксихинолином получается органоглина.

В результате протекания данных процессов уменьшается эффективный объем адсорбционного пространства, что выражается в резком снижении набухающей способности минерала.

Молекулы 8-оксихинолина влияют на вторичную пористость глинистых пород, что обусловлено следующим. За счет донорно-акцепторного взаимодействия между ионами металлов (Ca2+, Mg2+, Fe2+, Fe3+) и молекулами 8-оксихинолина образуются прочные координационные соединения. Указанные координационные соединения металлов с 8-оксихинолином являются нерастворимыми в воде веществами, которые будут препятствовать проникновению молекул воды в межслоевое пространство глинистых пород.

В таблице 1 (см. акт испытаний) приведены составы предлагаемого реагента для обработки технологических жидкостей, применяемых в бурении и капитальном ремонте скважин при различном мольном соотношении 8-оксихинолина и сульфаминовой кислоты.

В таблице 2 приведены данные величины степени набухания глинистой породы после контакта с водой и с заявляемым реагентом, с различным его количественным значением и различными образцами глин. Оптимальным значением является 0,5-2,0 мас.%.

На основе выполненных лабораторных исследований авторы установили усиление ингибирующих свойств технологических жидкостей, применяемых в бурении и капитальном ремонте скважин при обработке предлагаемым реагентом.

В таблице 3 представлены свойства различных технологических жидкостей. Технологические жидкости без заявляемого реагента используют в качестве контрольных (см. пр.№№1, 9, 17).

В примерах №№7, 15, 23 используют реагент при мольном соотношении 8-оксихинолин и сульфаминовая кислота 0,5:1 соответственно, в примерах №№№8, 16, 24 используют реагент при мольном соотношении 8-оксихинолин и сульфаминовая кислота 1:0,5.

Обработка технологических жидкостей предлагаемым реагентом при мольном соотношении 8-оксихинолин и сульфаминовой кислоты 0,5:1 соответственно нецелесообразна, так как не обеспечиваются необходимые ингибирующие свойства, а также приводит к снижению значений рН среды, что увеличит коррозионные процессы в скважине. Обработка технологических жидкостей предлагаемым реагентом при мольном соотношении 8-оксихинолин и сульфаминовой кислоты 1:0,5 соответственно нецелесообразна, так как реагент содержит достаточно большое количество не прореагировавшего 8-оксихинолина, что приводит к снижению ингибирующий свойств технологических жидкостей, как следствие, повысится степень набухания глинистых пород.

Таким образом, применение используемых ингредиентов в рецептуре реагента в указанном мольном соотношении обеспечивает достижения заявляемого технического результата.

Не выявлены по имеющимся источникам известности технические решения, имеющие признаки, совпадающие с отличительными признаками предлагаемого изобретения по заявляемому техническому результату.

Заявляемый реагент для обработки технологических жидкостей, применяемых в бурении и капитальном ремонте скважин, соответствует условию «изобретательского уровня».

Более подробно сущность заявляемого изобретения описывается следующими примерами.

Примеры (лабораторные).

Таблица 1.

Пример 1 Для приготовления 1000 г реагента 600 г 8-оксихинолина смешивают с 400 г сульфаминовой кислоты. Мольное соотношение составляет 1:1 соответственно. Приготовленную смесь тщательно перемешивают.

Примеры 2-5 выполняют аналогично примеру 1, изменяя мольное соотношение.

Таблица 3.

Пример 2.

Обрабатывают реагентом различные технологические жидкости, применяемые в бурении и капитальном ремонте скважин.

Готовят 1000 г технологической жидкости с реагентом. Для этого в 990 мл воды (99 мас.%) растворяют 5 г биополимера SEANEC TU (0,5 мас.%). Далее вводят 5 г реагента (0,5 мас.%) при постоянном перемешивании. Определяют свойства технологической жидкости. Условная вязкость Т=49,0 с, пластическая вязкость η=9 мПа·с, динамическое напряжение сдвига τ0=54,4 дПа, статическое напряжение сдвига за 1/10 мин -16/16 дПа, водоотдача Ф=5,5 см3/30 мин, коэффициент нелинейности n=0,4, степень набухания образца бентонитовой глины - 2,1.

Пример 3.

Готовят 1000 г технологической жидкости с реагентом. Для этого в 975 воды (97,5 мас.%) растворяют 5 г биополимера SEANEC TU (0,5 мас.%). Далее вводят 20 г реагента (2,0 мас.%) при постоянном перемешивании. Определяют свойства технологической жидкости: Т=45,0 с, η=13 мПа·с, τ0=67 дПа, статическое напряжение сдвига за 1/10 мин -19/19 дПа, Ф=5,0 см3/30 мин, n=0,4, степень набухания образца бентонитовой глины - 1,2.

Пример 4.

Готовят 1000 г технологической жидкости с реагентом.

Для этого в 982,5 воды (98,25 мас.%) растворяют 5 г биополимера SEANEC TU (0,5 мас.%). Далее вводят 12,5 г реагента (1,25 мас.%) при постоянном перемешивании. Определяют свойства технологической жидкости: Т=47,0 с, η=10 мПа-с, τ0=60,4 дПа, статическое напряжение сдвига за 1/10 мин -18/18 дПа, Ф=5,2 см3/30 мин, п=0,4, степень набухания образца бентонитовой глины - 1,7.

Пример 10.

Готовят 1000 г технологической жидкости с реагентом. Для этого в 625 мл воды (62,5 мас.%) растворяют 10 г биополимера МС Bioxan (1 мас.%), 242,7 мл диэтиленгликоля (25 мас.%) плотностью 1030 кг/м3, 100 г хлорида кальция (10 мас.%), 9,43 мл Морпена (1 мас.%) плотностью 1060 кг/м3. Тщательно перемешивают. Далее вводят при постоянном перемешивании 5 г реагента (0,5 мас.%).

Определяют свойства технологической жидкости: Т=100 с, η=32 мПа·с, τo=392 дПа, статическое напряжение сдвига за 1/10 мин - 34/48 дПа, Ф=3,6 см2/30 мин, степень набухания образца бентонитовой глины - 1,8.

Пример 11.

Готовят 1000 г технологической жидкости с реагентом. Для этого в 617,5 мл воды (61,75 мас.%) растворяют 10 г биополимера МС Bioxan (1 мас.%), 242,7 мл диэтиленгликоля (25 мас.%) плотностью 1030 кг/м3, 100 г хлорида кальция (10 мас.%), 9,43 мл Морпена (1 мас.%) плотностью 1060 кг/м3. Тщательно перемешивают. Далее вводят при постоянном перемешивании 12,5 г реагента (1,25 мас.%).

Определяют свойства технологической жидкости: Т=96 с, η=32 мПа·с, τo=394 дПа, статическое напряжение сдвига за 1/10 мин - 30/48 дПа, Ф=3,8 см3/30 мин, степень набухания образца бентонитовой глины - 1,4.

Пример 12.

Готовят 1000 г технологической жидкости с реагентом. Для этого в 610 мл воды (61 мас.%) растворяют 10 г биополимера МС Bioxan (1 мас.%), 242,7 мл диэтиленгликоля (25 мас.%) плотностью 1030 кг/м3, 100 г хлорида кальция (10 мас.%), 9,43 мл Морпена (1 мас.%) плотностью 1060 кг/м3. Тщательно перемешивают. Далее вводят при постоянном перемешивании 20 г реагента (2 мас.%).

Определяют свойства технологической жидкости: Т=94 с, η=30 мПа·с, τo=396 дПа, статическое напряжение сдвига за 1/10 мин - 34/46 дПа, Ф=4,0 см3/30 мин, степень набухания образца бентонитовой глины - 1.

Пример 18.

Готовят 1000 г технологической жидкости с реагентом. Для этого в 680 мл воды (68 мас.%) растворяют 5 г Сульфацелла (0,5 мас.%), 5 г КССБ-2 (0,5 мас.%), 4,72 мл Морпена (0,5 мас.%) плотностью 1060 кг/м3, 291,3 мл диэтиленгликоля (30 мас.%) плотностью 1030 кг/м3. Тщательно перемешивают. Далее вводят при постоянном перемешивании 5 г реагента (0,5 мас.%).

Определяют свойства технологической жидкости: Т=46 с, η=32 мПа·с, τo=142,4 дПа, статическое напряжение сдвига за 1/10 мин - 28/32 дПа, Ф=3,0 см3/30 мин, степень набухания образца бентонитовой глины - 1,8.

Пример 19.

Готовят 1000 г технологической жидкости с реагентом. Для этого в 672,5 мл воды (67,25 мас.%) растворяют 5 г Сульфацелла (0,5 мас.%), 5 г КССБ-2 (0,5 мас.%), 4,72 мл Морпена (0,5 мас.%) плотностью 1060 кг/м3, 291,3 мл диэтиленгликоля (30 мас.%) плотностью 1030 кг/м3. Тщательно перемешивают. Далее вводят при постоянном перемешивании 12,5 г реагента (1,25 мас.%).

Определяют свойства технологической жидкости: Т=45 с, η=30 мПа·с, τo=144,1 дПа, статическое напряжение сдвига за 1/10 мин - 28/32 дПа, Ф=3,0 см3/30 мин, степень набухания образца бентонитовой глины - 1,4.

Пример 20.

Готовят 1000 г технологической жидкости с реагентом. Для этого в 665 мл воды (66,5 мас.%) растворяют 5 г Сульфацелла (0,5 мас.%), 5 г КССБ-2 (0,5 мас.%), 4,72 мл Морпена (0,5 мас.%) плотностью 1060 кг/м3, 291,3 мл диэтиленгликоля (30 мас.%) плотностью 1030 кг/м3. Тщательно перемешивают. Далее вводят при постоянном перемешивании 20 г реагента (2 мас.%).

Определяют свойства технологической жидкости: Т=48 с, η=33 мПа·с, τo=139,5 дПа, статическое напряжение сдвига за 1/10 мин - 28/30 дПа, Ф=2,5 см3/30 мин, степень набухания образца бентонитовой глины - 1,2.

Таким образом, заявляемое техническое решение соответствует условию «новизны, изобретательского уровня, промышленной применимости», то есть является патентоспособным.

| Таблица 1 | |||

| № п/п | Компонентный состав реагента, г | Мольное соотношение 8-оксихинолин: сульфаминовая кислота | |

| 8-оксихинолин | сульфаминовая кислота | ||

| 1 | 60,00 | 40,00 | 1:1 |

| 2 | 42,86 | 57,14 | 1:2 |

| 3 | 75,00 | 25,00 | 2:1 |

| 4 | 42,86 | 57,14 | 0,5:1 |

| 5 | 75,00 | 25,00 | 1:0,5 |

| Таблица 2 | |||||||

| Характеристика породы | Время нахождения в растворе, ч | Степень набухания глинистой породы при содержании ингибитора, мас.%* | |||||

| 0 | 0,4 | 0,5 | 1,25 | 2,0 | 2,5 | ||

| глина бентонитовая | 24 | 6,0 | 5,8 | 4,0 | 1,9 | 1,4 | 1,4 |

| глина скв. 934 Северо-Ставропольское месторождение интервал 740-745,6** | 24 | 2,6 | 2,5 | 2,3 | 2,0 | 1,8 | 1,8 |

| глина скв. 7962 Песчаное интервал 3144,8-3159,0 (чо-крак)*** | 24 | 2,6 | 2,5 | 2,0 | 1,4 | 1,2 | 1,2 |

| Таблица 3 | ||||||||

| № п/п | Компонентный состав, мас.% | Свойства технологической жидкости | ||||||

| Условная вязкость, Т, с | пластическая вязкость, η, мПа·с | динамическое напряжение сдвига, τо, дПа | статическое напряжение сдвига за 1/10 мин, дПа | водоотдача Ф, см3/30 мин | коэффициент нелинейности, | степень набухания образца бентонитовой глины | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Жидкость на биополимерной основе | ||||||||

| 1 | SEANEC TU - 0,5 Вода - 99,5 | 56,8 | 7,0 | 52,7 | 14/14 | 5,8 | 0,4 | 4,0 |

| 2 | SEANECTU - 0,5 Реагент - 0,5 Вода - 99,0 | 49,0 | 9 | 54,4 | 16/16 | 5,5 | 0,4 | 2,1 |

| 3 | SEANEC TU- 0,5 Реагент - 2,0 Вода - 97,5 | 45,0 | 13 | 67 | 19/19 | 5,0 | 0,4 | 1,2 |

| 4 | SEANEC TU-0,5 Реагент -1,25 Вода - 98,25 | 47,0 | 10 | 60,4 | 18/18 | 5,2 | 0,4 | 1,7 |

| 5 | SEANEC TU - 0,5 Реагент - 0,4 Вода -99,1 | 50,2 | 8 | 53,1 | 17/18 | 5,6 | 0,4 | 3,6 |

| 6 | SEANECTU - 0,5 Реагент - 2,5 Вода - 97 | 38,0 | 14 | 67 | 19/20 | 5,0 | 0,4 | 1,2 |

| Продолжение табл.3 | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 7 | SEANEC TU - 0,5 | 47,0 | 10 | 60,4 | 18/18 | 5,2 | 0,4 | 3,8 |

| Реагент - 1,25 | ||||||||

| Вода - 82,5 | ||||||||

| 8 | SEANEC TU - 0,5 | 45,0 | 13 | 67 | 19/19 | 5,0 | 0,4 | 3,7 |

| Реагент -2,0 | ||||||||

| Вода - 97,5 | ||||||||

| 9 | MC Bioxan - 1 | 104 | 34 | 383 | 33/48 | 3,8 | - | 2,0 |

| Диэтиленгликоль - 25 | ||||||||

| Кальция хлорид - 10 | ||||||||

| Морпен - 1 | ||||||||

| Вода - 63 | ||||||||

| 10 | MCBioxan -1 | 100 | 32 | 392 | 34/48 | 3,6 | - | 1,8 |

| Диэтиленгликоль - 25 | ||||||||

| Кальция хлорид -10 | ||||||||

| Морпен - 1 | ||||||||

| Реагент - 0,5 | ||||||||

| Вода -62,5 | ||||||||

| 11 | MC Bioxan - 1 | 96 | 32 | 394 | 30/48 | 3,8 | - | 1,4 |

| Диэтиленгликоль - 25 | ||||||||

| Кальция хлорид - 10 | ||||||||

| Морпен - 1 | ||||||||

| Реагент -1,25 | ||||||||

| Вода -61,75 | ||||||||

| 12 | MCBioxan - 1 | 94 | 30 | 396 | 34/46 | 4,0 | - | 1,2 |

| Диэтиленгликоль - 25 | ||||||||

| Кальция хлорид - 10 | ||||||||

| Морпен - 1 | ||||||||

| Реагент - 2 | ||||||||

| Вода - 61 |

| Продолжение табл.3 | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 13 | MC Bioxan -1 | 100 | 32 | 392 | 34/48 | 3,6 | - | 1,9 |

| Диэтиленгликоль - 25 | ||||||||

| Хлорид кальция - 10 | ||||||||

| Морпен - 1 | ||||||||

| Реагент - 0,4 | ||||||||

| Вода - 62,6 | ||||||||

| 14 | MC Bioxan - 1 | 92 | 30 | 394 | 34/46 | 4,2 | - | 1,2 |

| Диэтиленгликоль - 25 | ||||||||

| Хлорид кальция - 10 | ||||||||

| Морпен - 1 | ||||||||

| Реагент -2,5 | ||||||||

| Вода - 60,5 | ||||||||

| 15 | MC Bioxan - 1 | 96 | 32 | 394 | 30/48 | 3,8 | - | 2,8 |

| Диэтиленгликоль - 25 | ||||||||

| Хлорид кальция - 10 | ||||||||

| Морпен - 1 | ||||||||

| Реагент - 1,25 | ||||||||

| Вода -61,75 | ||||||||

| 16 | MC Bioxan - 1 | 94 | 30 | 396 | 34/46 | 4,0 | - | 2,7 |

| Диэтиленгликоль - 25 | ||||||||

| Хлорид кальция - 10 | ||||||||

| Морпен - 1 | ||||||||

| Реагент - 2 | ||||||||

| Вода - 61 | ||||||||

| Полимерная безглинистая жидкость | ||||||||

| 17 | Диэтиленгликоль - 30 | 48 | 33 | 139,5 | 28/30 | 2,5 | - | 2,0 |

| Сульфацелл - 0,5 | ||||||||

| КССБ-2М - 0,5 | ||||||||

| Морпен - 0,5 | ||||||||

| Вода - 68,5 |

| Продолжение табл.3 | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 18 | Диэтиленгликоль - 30 | 46 | 32 | 142,4 | 28/32 | 3,0 | - | 1,8 |

| Сульфацелл - 0,5 | ||||||||

| КССБ-2 - 0,5 | ||||||||

| Морпен - 0,5 | ||||||||

| Реагент - 0,5 | ||||||||

| Вода - 68,0 | ||||||||

| 19 | Диэтиленгликоль - 30 | 45 | 30 | 144,1 | 28/32 | 3,0 | - | 1,4 |

| Сульфацелл - 0,5 | ||||||||

| КССБ-2 - 0,5 | ||||||||

| Морпен - 0,5 | ||||||||

| Реагент -1,25 | ||||||||

| Вода - 67,25 | ||||||||

| 20 | Диэтиленгликоль - 30 | 48 | 33 | 139,5 | 28/30 | 2,5 | - | 1,2 |

| Сульфацелл - 0,5 | ||||||||

| КССБ-2 - 0,5 | ||||||||

| Морпен - 0,5 | ||||||||

| Реагент -2 | ||||||||

| Вода - 66,5 | ||||||||

| 21 | Диэтиленгликоль - 30 | 46 | 32 | 140,3 | 28/32 | 3,2 | - | 1,8 |

| Сульфацелл - 0,5 | ||||||||

| КССБ-2 - 0,5 | ||||||||

| Морпен -0,5 | ||||||||

| Реагент - 0,4 | ||||||||

| Вода - 68,1 | ||||||||

| 22 | Диэтиленгликоль - 30 | 48 | 33 | 139,5 | 28/30 | 2,5 | - | 1,2 |

| Сульфацелл - 0,5 | ||||||||

| КССБ-2 - 0,5 | ||||||||

| Морпен - 0,5 | ||||||||

| Реагент - 2,5 | ||||||||

| Вода - 66 |

| Продолжение табл.3 | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 23 | Диэтиленгликоль - 30 | 45 | 30 | 144,1 | 28/32 | 3,0 | - | 2,0 |

| Сульфацелл - 0,5 | ||||||||

| КССБ-2 -0,5 | ||||||||

| Морпен - 0,5 | ||||||||

| Реагент - 1,25 | ||||||||

| Вода - 67,25 | ||||||||

| 24 | Диэтиленгликоль - 30 | 48 | 33 | 139,5 | 28/30 | 2,5 | - | 2,0 |

| Сульфацелл - 0,5 | ||||||||

| КССБ-2 - 0,5 | ||||||||

| Морпен - 0,5 | ||||||||

| Реагент - 2,0 | ||||||||

| Вода - 66,5 | ||||||||

| Примечание: * - мольное соотношение 8-оксихинолина и сульфаминовой кислоты 1:1 соответственно. ** - гидрослюдистый монморилонит с содержанием монморилонита до 75%. *** - гидрослюдистый монморилонит с содержанием монморилонита до 7%. |

1. Степень набухания глин - относительное увеличение массы или объема образца глины к определенному моменту времени при данной температуре.

Степень набухания глин определяют на приборе конструкции ЛГУ по разности между объемом жидкости, взятым для опыта, и объемом непоглощенной жидкости (практикум по коллоидной химии: Учебное пособие / Под, ред. М.И.Гельфмана. - СПб.: Издательство «Лань», 2005. - 256 с.).

2. Реологические свойства раствора определяют на реовискозиметре «Fann-35A».

3. Водоотдачу определяют на фильтр-прессе «Baroid» при ΔР=0,1 МПа.

Реагент для обработки технологических жидкостей, применяемых в бурении и капитальном ремонте скважин, включающий смесь азотсодержащих соединений, отличающийся тем, что он в качестве смеси азотсодержащих соединений содержит смесь из 8-оксихинолина и сульфаминовой кислоты при мольном соотношении 1:1 соответственно.

findpatent.ru

2.5 Химическая обработка бурового раствора

Для улучшения качества буровых растворов их обрабатывают химическими реагентами. В настоящее время бурение с промывкой ствола скважины необработанными растворами проводят только при небольших глубинах и в не осложненных условия

Химические реагенты делятся:

По действию на свойства бурового раствора: понизители водоотдачи, вязкости, пептизаторы, структурообразователи, коагуляторы.

По отношению к действию солей: солестойкие, несолестойкие.

По отношению к температуре: термостойкие, нетермостойкие.

Согласно выбранным ранее типам и параметрам буровых растворов выбираем их химическую обработку следующими реагентами:

Гивпан - гидролизованное волокно полиакрилнитрильное - вязкая

жидкость от бело-серого до темно-коричневого цвета. Поставляется в металлических бочках емкостью 100 литров. Высокоэффективный полимер акрилового ряда. Является регулятором реологических и фильтрационных войств бурового раствора. Его действие проявляется в зависимости от концентрации в растворе глинистой фазы: при высокой - даже незначительный процент (0,05) гивпана, вызывает структурообразующее действие; при низкой - гивпан проявляет себя как стабилизатор и флокулянт, и при достижении концентрации 0,4-0,6 %, переводит раствор на полимерную основу с низкими значениями условной вязкости, фильтрации и СНС. Реагент вводится в раствор непосредственно в желобную систему или под выкид линии "ШН". При работе с реагентом необходимо пользоваться защитнымиочками и спецодеждой.

НТФ - нитрилотриметрилфосфоновая кислота - порошок белого цвета отечественного производства, поставляется в фанерных барабанах массой 30 кг. Эффективный понизитель вязкости буровых растворов на водной основе. Хорошо растворим в воде в любых концентрациях, при приготовлении не требуется длительного перемешивания, совместим с большинством применяемых химических реагентов. Общий расход на скважину 0.02-0,04 % от объема бурового раствора. Реагент может быть использован в качестве добавки, связывающей ионы кальция цемента. НТФ - относится к разряду умеренно токсичных веществ. Работы с ним должны производиться в резиновых перчатках и защитных очках. При попадании в глаза необходимо хорошо промыть водой.

Кем-Пас - среднемолекулярный сополимер полиакрилата натрия с

высоким анионным зарядом. Реагент импортного производства эффективный понизитель фильтрации бурового раствора . Термостоек до 200 град. С. Поставляется в полиэтиленовых мешках массой 25 кг. Хорошо растворим в воде. Общий расход на скважину до 175 кг. Применяется в сочетании с реагентом Поли-Кем"Д". Приготовляется в гидромешалке дозировками не более 10 кг. Реагент пожаро- и взрывобезопасен. При попадании на кожу и в глаза необходимо промыть обильной струей воды.

Поли-Кем"Д"- высокомолекулярный анионный полиакриламид импортного производства. Обладает высокой ингибирующей смазочной способностью, Хорошо растворим в воде. Термостоек до 200 град С. Поставляется в полиэтиленовых мешках массой 25 кг. Общий расход на скважину до 35 кг. Применяется в сочетании с реагентом Кем-Пас. Приготавливается в гидромешалке перемешиванием в течении 30-40 мин., не более 3 кг. Реагент пожаро- и взрывобезопасен. При попадании на кожу и в глаза необходимо промыть обильной струей воды.

Кальцинированная сода - порошок белого цвета. Поставляется в бумажных мешках массой 50кг. Применяется для улучшения распускаемости немодифицированного глинопорошка. Расход - 3% от веса глинопорошка. При работе с реагентом необходимо пользоваться защитными очками и спец.одеждой. При попадании на открытые участки кожи необходимо обильно промыть водой.

Графит - это серый кристаллический порошок, нерастворимый в воде. Смазочная способность в два раза ниже, чем у нефти. Рекомендуется для обработки бурового раствора в количестве 0,5-0,7 % к объему раствора.

Данные по химической обработке буровых растворов приведены в таблице 7.

Таблица 16 - Химическая обработка буровых растворов

| Интервал, м | Типы химических реагентов для | Расход химических реагентов, кг | ||||

| От (верх) | До (низ) | данного интервала | Для 1 м проходки | Для всего интервала | ||

| 0 | 410 | Гивпан Графит Кальцинированная сода | 0,6 0,4 0,5 | 246 164 205 | ||

| 410 | 1000 | Поли-Кем"Д" Кем-Пас НТФ Графит | 0,04 0,2 0,017 0,63 | 23,6 118 10,03 371,7 | ||

| 1000 | 2250 | Поли-Кем"Д" Кем-Пас НТФ Графит | 0,04 0,2 0,017 0,63 | 50 250 21,25 787,5 | ||

| 2250 | 3038 | Поли-Кем"Д" Кем-Пас НТФ Графит | 0,04 0,2 0,017 0,63 | 31,5 157 13,4 496 | ||

studfile.net

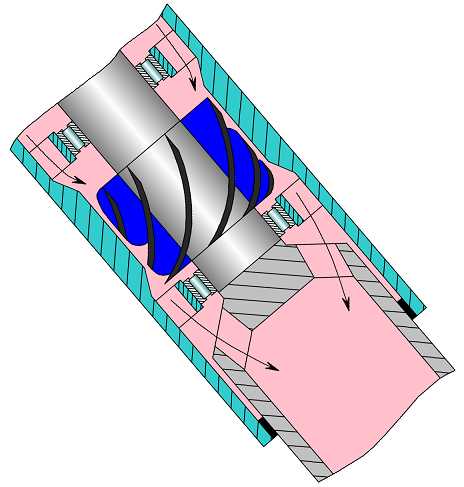

Вискозиметр ВБР-2 - Вискозиметр бурового раствора ВБР-2 предназначен для определения условной вязкости буровых растворов.

Вискозиметр бурового раствора ВБР-2 (в дальнейшем - вискозиметр) предназначен для определения условной вязкости буровых растворов, применяемых при бурении нефтяных и газовых скважин, а также любых скважин другого назначения.

Устройство и работа:

Условная вязкость бурового раствора определяется временем истечения 500 см³ раствора из воронки вискозиметра, заполненной 700 см³ раствора через трубку с диаметром проходного сечения в 5 мм и длиной 100мм, герметично соединенной с воронкой вискозиметра.

Предварительно воронку вискозиметра и мерную кружку следует аккуратно смочить водой, а кроме того, подготовить пробу бурового раствора. Закрыть отверстие трубки пальцем одной руки и налить испытуемый раствор ковшом в воронку через сито до перелива в желоб воронки.Поставить мерную кружку под трубку вискозиметра и, убрав палец, открыть отверстие трубки, одновременно включив другой рукой секундомер.

Вязкость рассчитать как среднее из трех значений измерений. Значения измерений не должны отличаться между собой более чем на 3,33%.

После окончания замеров прибор необходимо тщательно промыть и вытереть.

Методы и средства проверки:

Проверка вискозиметров должна проводиться не реже одного раза в год.

При проведении проверки должны выполняться операции и применяться средства проверки.

Наименование операций Средства проверки:

1. Внешний осмотр

2. Определение объема мерной кружки Весы по ГОСТ 24101-2001 дистиллированная вода по ГОСТ 6709-72

3. Определение объема воронки Цилиндр 1-1000 по ГОСТ 1770-74, уровень типа УС2-II ГОСТ 9416-83

4. Проверка герметичности визуально

5. Проверка постоянной вискозиметра Секундомер СОПпр-2а-3-00 по ТУ 25-1894.003-90

Возможно применение аналогичных средств проверки, прошедших метрологическую аттестацию в органах государственной метрологической службы.

Условия проверки:

- до проверки вискозиметр необходимо выдержать при температуре 20±5°С не менее 3 часов;

- температура окружающего воздуха должна быть 20±5°С;

- относительная влажность воздуха от 30 до 80%;

- требуется обеспечить отсутствие вибрации, влияющей на работу вискозиметра.

Перед проведением проверки воронку и мерную кружку тщательно промыть водой и вытереть насухо.

Проведение проверки:

При проведении внешнего осмотра должно быть установлено соответствие вискозиметра следующим требованиям:

- комплектность вискозиметра должна соответствовать данным паспорта и технических условий;

- на поверхности вискозиметра и мерной кружки не должно быть заметных повреждений и вмятин.

Объем мерной кружки следует определять весовым способом. Сначала взвесить собственно кружку. Записать вес кружки с точностью до второго знака. Заполнить кружку до краев дистиллированной водой под стекло. Воду доливать до того момента, пока на поверхности под стеклом не исчезнут воздушные пузырьки. Стекло убрать, кружку снова взвесить. Разность весов и определяет объем мерной кружки (плотность дистиллированной воды при температуре (20±5). °С ρ = 998 принимаем в расчете равной 1).

Определение объема воронки вискозиметра следует проводить следующим образом: подвесить воронку вискозиметра на стойке в вертикальном положении, закрыть отверстие в нижнем конце трубки и налить воду в воронку до перелива в желоб воронки. Воронку, наполненную водой, выдерживают не менее 2-х минут. Корпус воронки, а также место соединения воронки с трубкой должны быть герметичны. Далее необходимо слить воду в измерительной цилиндр объемом 1000 см³. Объем воды в цилиндре при этом должен быть в пределах 700⁺⁴⁰ см³.

Проверку постоянной вискозиметра следует осуществить в следующей последовательности: воронку подвесить на стойке в вертикальном положении, причем отклонение от вертикали не должно превышать 1,5 градуса.

Отверстие трубки закрыть пальцем одной из рук и залить в воронку дистиллированную воду до перелива в желоб. Под воронку поставить мерную кружку, открыв отверстие трубки одновременно включить секундомер.

Произвести не менее 3-х замеров. Значения замеров не должны отличаться между собой более чем на 0,2 сек.

Хранения и эксплуатация:

Вискозиметр без транспортной упаковки должен храниться в отапливаемых и вентилируемых помещениях, расположенных в любых климатических районах при температуре от плюс 1 до плюс 40°С.

Относительная влажность 80% при 25°С и при более низких температурах без конденсации влаги.

Вискозиметр может транспортироваться любым видом транспорта в упакованном виде.

Технические характеристики:

Постоянная вискозиметра (время истечения 500 см³ дистиллированной воды по ГОСТ 6709-72) при температуре (20 ± 5) °С .... 15с.

Абсолютная погрешность постоянной вискозиметра ± 0,5 с.

Диапазон измерения от 15 до 100 секунд.

Диаметр отверстия трубки вискозиметра 5+0,03 мм.

Длина трубки вискозиметра 100-0.4 мм.

Вместимость воронки 700+20 мл.

Вместимость кружки мерной 500±5мл.

В комплект поставки вискозиметра входит: воронка, сито, кружка, паспорт. В сито установлена сетка из нержавеющей стали хорошо пропускающая даже плохотекущие растворы. Может поставляться в комплекте с полипропиленовой кружкой емкостью 1л. со шкалой

Анастасия Зайцева

Компания «Химические технологии»

Официальный сайт компании: www.him-teh.ru

www.ds02.ru