Передвижное оборудование для исследования и освоения скважин

| Рабочая среда | газ сырой, метанол, газовый конденсат, водометанольный раствор, водогазонефтяная эмульсия |

| Давление (избыточное), МПа, | |

| — рабочей среды на входе ПКИОС, не более | 35 |

| — рабочей среды на выходах ПКИОС | от 0,6 до16 |

| — расчетное давление | 16 |

| Производительность по газу на входе, нм3/сут. | от 5 000 до 1 200 000 |

| Производительность по жидкости на входе при рабочих условиях, т/сут. | от 2 до 500 |

| Плотность газа, кг/нм3 | от 0,66 до 1,10 |

| Плотность пластовой жидкости при рабочих условиях, кг/м3 | от 780 до 1100 |

| Температура рабочей среды, °С | от минус 10 до плюс 90 |

| Унос жидкости, г/м3, не более | 0,15 |

| Объем емкости для жидкости, м3 | 1,2 |

| Измеряемый объем жидкости, м3 | 0,92 |

| Площадь сепарирующих элементов, м2 | 1,4 |

| Объем емкости для метанола, м3, не более | 1,0 |

| Группа сосуда по ГОСТ Р 52630–2012 | 1 |

| Категория взрывоопасности среды по ГОСТ 30852.11–2002 | IIА |

| Группа взрывоопасности среды по ГОСТ 30852.5–2002 | Т3 |

| Класс взрывоопасной зоны блока технологического ПКИОС по ПУЭ | В-1г |

| Категория по взрывопожарной и пожарной опасности по СП 12.13130.2009, №123-ФЗ | |

| для блока технологического | А |

| для блока операторной | Д |

| Электроснабжение ПКИОС осуществляется от источника переменного трехфазного тока с параметрами: | |

| — напряжение, В | 380/220 (+10%;—15%) |

| — частота, Гц | 50 (±1) |

| Установленная мощность, кВт, не более: | |

| — для блока технологического | 23,0 |

| — для блока операторной | 5,0 |

| Габаритные размеры блока технологического ПКИОС, мм, не более: | |

| — длина | 12 000 |

| — ширина | 2 500 |

| — высота | 4 000 |

| Габаритные размеры блока операторной ПКИОС, мм, не более: | |

| — длина | 6 500 |

| — ширина | 2 500 |

| — высота | 4 000 |

| Масса, кг, не более: | |

| — для блока технологического | 28 750 |

| — для блока операторной | 7 500 |

| Режим работы ПКИОС | периодический |

| Средний срок службы до списания, лет, не менее | 20 |

tyumenniigiprogaz.gazprom.ru

|

Рабочая среда |

Продукция нефтегазовых, газоконденсатных скважин (нефть, газ, конденсат, пластовая вода) |

|

Производительность, м3/сут - по жидкости - по газу |

от 1 до 500* от 1000 до 500 000* |

|

Расчетное давление (на входе ПКИОС), МПа |

1,6; 2,5; 4,0; 6,3; 10,0; 16,0; 35,0 |

|

Содержание в продукции скважин: - сероводорода H2S, % об. - углекислого газа СО2, % |

До 6* До 2,5* |

|

Погрешность измерения массового расхода жидкости, масс. |

±2,5 |

|

Погрешность измерения объемного расхода газа, % |

±5 |

|

Питание электрических цепей: ток напряжение, В частота тока, Гц |

переменный 380 50 |

|

Температура окружающей среды |

От минус 60 до плюс 50 |

|

Изделие |

ремонтопригодное |

|

Расчетная средняя наработка на отказ, час |

Не менее 10000 |

|

Средний ресурс до капитального ремонта, ч |

Не менее 43000 |

|

Срок службы, лет |

20 |

|

* - допускается изменение параметра по отдельному требованию Заказчика. |

|

www.rogeng.ru

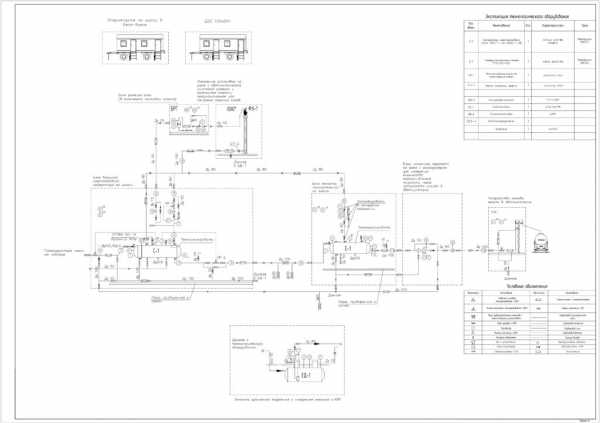

Передвижной комплекс для исследования и освоения нефтегазовых скважин (ПКИОС)

НАЗНАЧЕНИЕ

Передвижной комплекс для исследования и освоения нефтегазовых скважин (ПКИОС) предназначен для автоматизированного измерения продукции добывающих скважин при различных давлениях, сепарации жидкости с последующим наливом в автоцистерны и утилизацией (сжиганием)попутного газа на факеле. Измерение дебита происходит при различных давлениях нефтегазодобывающих скважин, работающих как в нефтесборную систему месторождения, так и в локальную автономную систему сбора нефти (накопительные емкости для вывоза нефти). Утилизация попутного газа предусматривается в систему сбора или на факел. Возможно использование газа как топлива для печей нагрева нефти и газоэлектростанций. Установка может использоваться в качестве мини ДНС или УПСВ на разведочных скважинах и для пробной эксплуатации месторождений.

ОПИСАНИЕ

Примерный состав оборудования:

- Сепаратор нефтегазовый НГС с внутренними устройствами, термообработкой, внутренним антикоррозионным покрытием на передвижном шасси.

- Емкость накопительная ЕН с внутренними устройствами, термообработкой, внутренним антикоррозионным покрытием, теплообменным внутренним устройством на передвижном шасси

- Блок насосный БН для откачки жидкости.

- Передвижная факельная установка ПФУ (вертикального и горизонтального исполнения) с оголовком конструкции ЗАО НТК «МНГК» с системой розжига и контроля

- Автоматизированный стояк налива АСН

- Комплект оборудования КИПиА

- Комплект межблочных трубопроводов с переносными опорами в контейнере

- Операторная

- Дополнительное оборудование: дизельэлектростанция ДЭС, блок дозирования реагентов БДР и прочее оборудование по требованию Заказчика.

Состав оборудования укомплектован исполнительными механизмами и программируемым логическим контроллером, шкафами управления, которые расположены непосредственно в технологических блоках.

Для измерения дебита скважины используется автоматизированное рабочее место (рабочая станция) оператора, обслуживающего комплекс ПКИОС, в комплекте с переносным компьютером в промышленном исполнении и блоком бесперебойного питания для АСУ ТП.

Верхний уровень системы управления отвечает за обеспечение полной информационной совместимости технологического объекта управления и системы автоматизации. В составе этого уровня реализован АРМ оператора, которое выполняет визуализацию техпроцесса, регистрацию параметров по заданным условиям, формирование отчетов в графическом и текстовом виде и т.п. АРМ позволяет оператору контролировать техпроцесс.

Установка является блочной и поставляется со 100% заводской готовность

Преимущества ПКИОС

- Гибкая система подбора параметров и состава комплекса.

- Полная заводская готовность комплекса.

- Компактные габариты установки и эстетический внешний вид.

- Мобильность и простота перемещения ПКИОС за счет использования шасси.

- Возможность использования комплекса для исследований в природоохранной зоне.

- Срок монтажа/демонтажа в течение 1-2 дней в зависимости от количества блоков.

- Простота сборки межблочных трубопроводов за счет использования БРС.

- Возможность массового замера жидкости.

- Высокое рабочее давление.

Технические данные

| Рабочая среда | продукция нефтяных и газовых скважин (нефть, газ, пластовая вода) |

| Производительность | |

| — по жидкости, м3/сут | от 1 до 500 (и более по требованию заказчика) |

| — по газу, нмз/сут | от 1000 до 200 000 |

| — погрешность измерения массового расхода жидкости | Точность замера ± 2,5 масс. |

| — погрешность измерения объёмного расхода газа | Точность замера ± 5% |

| Входное давление (расчетное), МПа | 1,6; 2,5; 4,0; 6,3; 10,0 |

| Температура окружающей среды, 0С | от -60 до +50 |

umzural.ru

Мобильные установки для освоения и исследования скважин

Недропользователь получает возможность определить из имеющихся в наличие скважин наиболее производительные для того, чтобы начать капитальное обустройство месторождения с этих объектов и, таким образом, ускорить возврат инвестиций. Для эффективного решения этой общепроизводственной проблемы применяются передвижные установки, работающие в компактном техническом оформлении и в технологическом режиме мини-ДНС, которые обеспечивают пробную эксплуатацию нефтегазодобывающих скважин с вывозом добытой жидкости нефтевозами на удалённую установку подготовки нефти.

Состав блоков мобильной установки для освоения скважин:

- Технологический блок тестового сепаратора, размещённый на общей несущей раме с размерами: ширина 3 м, длина 11 м, максимальная высота оборудования от полотна автодороги 4,3 м, общая масса 11 т. Несущая рама с основным оборудованием блока жёстко закреплена на прицеп-шасси грузоподъёмностью 15 т.;

- Технологический блок наливной ёмкости V=50 м3, размещённый на общей несущей раме с размерами: ширина 3 м, длина 11,8 м, максим. Высота оборудования от полотна автодороги 4,3 м с общей массой 7 т. Несущая рама с основным оборудованием блока жёстко закреплена на прицеп-шасси грузоподъёмностью 15 т. В стационарном положении несущая рама блока на выдвижных опорах обеспечивает грузоподъёмность до 65 т.;

- Технологический блок факельной установки, размещённый на общей раме с размерами: ширина 3 м, высота 3,8 мм, длина 11,5 м. Несущая рама с основным оборудованием блока жёстко закреплена на прицеп-шасси грузоподъёмностью 15 т;

- Блок передвижной электростанции мощностью W=100 кВт в закрытом помещении на собственном прицеп-шасси;

- Блок передвижной операторной. Помещение блок-бокса операторной является невзрывоопасным, имеет электрообогрев и приточно-вытяжную вентиляцию.

Технические параметры УПЭС:

- Измеряемые дебиты скважин могут при рабочем давлении до 6МПа принимать значения по жидкости или по нефти от 5 м3/сутки до 500 м3/сутки, по газу от 30 раб. м3/час до 1250 раб. м3/час при газовых факторах до 700н м3 на тонну жидкости;

- Установка оснащена местной системой автоматики контроля уровня, давления, температуры, а также накопления истории измерений с выводом визуальной информации на НОУТБУК, подключаемый к микроконтроллерам передвижных блоков местной АСУ ТП.

Относительная погрешность измерений:

- Массовый расход сырой нефти – 2,5% по массе;

- Массовый расход подтоварной воды 2,5% по массе;

- Объёмный расход газа – 3% по объёму;

- Климатическое исполнение до УХЛ1, температура рабочей и окружающей среды до минус 60 град. С.

Площадки технологических блоков имеют лёгкое ветровое укрытие и местное освещение для обеспечения круглосуточной работы и относятся к взрывоопасной зоне класса В-1г. Технологические газожидкостные сепараторы, технологическая трубная обвязка и запорно-регулирующая арматура в блоках покрыты саморегулируемым греющим кабелем и теплоизоляцией.

nppgks.com

Мобильный контроль: передвижные лаборатории для объектов НГК

Как театр начинается с вешалки, так и добыча в промышленных масштабах «черного золота» и газа начинается с изучения и освоения месторождений. Объемы добычи непосредственно зависят от того, насколько эффективно проведены подготовительные работы, а те в свою очередь – от используемого оборудования, машин, технологий, в том числе и специального назначения. Впрочем, многое зависит и от геолого-климатических условий: само собой, если дело касается северных широт, речь пойдет о совсем других технологиях и методах, нежели на юге.

Но где бы ни проводились работы, одинаковой будет потребность в транспорте специального назначения, который зачастую отличается от стандартных моделей не измененными техническими характеристиками: улучшенным двигателем, необычным внешним видом, оснащением дополнительным оборудованием. Именно это и позволяет выполнять им определенный спектр задач, подчас узкоспециализированных.

Одним из самых востребованных видов спецтранспорта, необходимого для освоения, запуска, а также дальнейшего поддержания успешного функционирования месторождения, относятся передвижные мобильные лаборатории.

Основной задачей данного вида транспорта является возможность осуществления оперативного выезда специалистов-экспертов на действующий объект и выполнение всех необходимых измерительных работ, обработки полученных данных. С помощью передвижных лабораторий решается целый спектр различных задач. С учетом того фактора, что для объектов нефтегазовой отрасли свойственно расположение в удаленных, труднодоступных местах, а также регулярно перемещение, этот вид спецтехники становится просто необходимым на всех этапах.

Традиционно передвижные лаборатории монтируются на базе различных транспортных средств отечественных и иностранных производителей. Для лучше проходимости автомобили часто базируются на шасси грузовиков, а также имеют полный привод.

Оперативный контроль и проверка

В большинстве случае лаборатории изготавливаются под заказ. Салон такой машины обычно разделен на несколько зон: отсек для оператора, технический отдел, специальное место для хранения приборов и оборудования. Внутреннее пространство, оснащение и комплектация машины зависит от функционала и предназначения. Так, лаборатория контроля может дополнительно оборудоваться системой принудительной вентиляции, отопления, переговорными и другими устройствами. Питание обеспечивается либо внешним источником, либо электрогенератором, который может быть подключен к основному двигателю автомобиля.

Вообще же в зависимости от задач, которые стоят перед спецавто, выделяют несколько типов лабораторий, о которых дальше и пойдет речь.

Наиболее востребованной и важной является мобильная лаборатория неразрушающего контроля. Она применяется для определения разнообразных параметров различных объектов без разрушения их целостности и обеспечения их бесперебойной эксплуатации. Задача такой машины – оперативно перевезти инженера-дефектоскописта и необходимое оборудование на место проведения работ при возникновении аварийных ситуаций или других работ, требующих проведения полного комплекса радиографических исследований и выдачи заключений на месте. Неразрушающий контроль осуществляется путем наблюдения над параметрами и работоспособностью объекта, фиксации и последующего анализа результатов наблюдений, а также посредством использования неразрушающих методов контроля.

В силу того, что не существует единого метода, с помощью которого можно отследить все необходимые параметры, обнаружить все дефекты, имеющие различную природу, передвижная лаборатория неразрушающего контроля должна быть укомплектована оборудованием различных типов и видов. Так, если необходимо выполнить задачи по выявлению дефектов сварных соединений магистральных трубопроводов, лаборатория оснащается устройствами, осуществляющими ультразвуковое исследование, просвечивание швом ультрафиолетовыми или инфракрасными лучами и прочие.

Поскольку передвижные лаборатории неразрушающего контроля используются в различных условиях, нередко они монтируются на различных шасси, в том числе и повышенной проходимости.

Кузов оснащен вспомогательным навесным оборудованием, в числе которого багажный ящик для инструмента 400х300 мм (с правой стороны внизу кузова) и трап-лестница. В комплекте идет огнетушитель, знак аварийной остановки, противооткатные башмаки, медицинская аптечка, а также шанцевый инструмент. Водоснабжение осуществляется посредством 20-ти литровых канистр, которые располагаются в рабочем отсеке, и 5-ти литрового бака с электронагревателем над умывальником в среднем отсеке.

Для доставки персонала и оборудования для проведения поверки, технического обслуживания и ремонта узлов учета газа применяется передвижная метрологическая лаборатория.

Для проведения работ по техническому обслуживанию, текущему ремонту электрооборудования и поиска повреждений на линиях электропередач на объектах магистральных газопроводов используются передвижные электротехнические лаборатории.

Если необходимо оперативно перевезти инженера-инспектора и специализированное оборудование для проведения работ по проверке качества бензина и дизельного топлива на АЗС, нефтебазах и топливных складах, используется мобильная лаборатория контроля качества нефтепродуктов.

В настоящее время передвижные лаборатории для нужд НГК на шасси различных авто выпускает ряд компаний.

К примеру, автомобиль-лабораторию, предназначенный для проведения неразрушающего контроля сварных соединений конструкций и трубопроводов на месторождениях нефти при автономном режиме работы, предлагает нефтяникам производственно-коммерческая структура «Нефтесервис». Машина выдерживает эксплуатацию при температуре окружающего воздуха от –40°С до + 50°С.

Кузов состоит из трех отсеков, разделенных перегородками, толщина внешних стенок кузова составляет 80 мм. Передний и средний отсеки имеют вентиляционные люки в крыше кузова.

Разработчик и производитель контрольно-измерительного оборудования для НГК ООО «Недракам» разрабатывает и поставляет на рынок лаборатории исследования нефтяных и газовых скважин ГИС (геофизические подъемники) на базе Урал, ГАЗ, Уаз, КамАЗ, оснащенные консольной исследовательской лебедкой ЛКИ ГИС собственного производства. Подъемник ЛГИ НЕДРАКАМ предназначен для проведения спускоподъемных операций при гидродинамических и геофизических исследованиях в поисковых, разведочных, эксплуатационных скважинах, а также работ по освоению нефтегазовых месторождений и контролю за их разработкой. Лебедка выполняется с механическим, электрическим, гидравлическим либо с двойным приводом. Лаборатория рассчитана на эксплуатацию в сложных дорожных и климатических условиях по Гост 16380-80 при температурах окружающего воздуха от -45 до 45 С, относительной влажности 80.

Проведение полного комплекса промысловых гидродинамических исследований на установившихся и неустановившихся режимах нефтяных, газовых и газоконденсатных фонтанирующих скважин, обработку и интерпретацию полученных результатов с выдачей исходных данных о геолого-физических параметрах продуктивных пластов, добывных возможностях и оптимальных условиях эксплуатации скважин.

Передвижной комплекс для исследования и освоения нефтегазовых и газоконденсатных скважин (ПКИОС) представляет ЗАО НТК «МНГК». Оборудование предназначено для автоматизированного измерения продукции добывающих скважин при различных давлениях, сепарации жидкости с последующим наливом в автоцистерны и утилизацией (сжиганием) попутного газа и подтоварной воды на факеле. Сбор продукции скважин после измерений производится как в нефтесборную систему месторождений, так и в собственную автономную систему сбора нефти и воды с последующим вывозом в автоцистернах. Попутный газ так же используется как топлива для печей нагрева нефти и газоэлектростанций. Установка может использоваться в качестве мини ДНС или УПСВ на разведочных скважинах и для пробной эксплуатации месторождений.

***

Завершить хотим небольшим нелирическим отступлением. Обратимся к цифрам и фактам. По итогам 2017 г. добыча нефти в России составила 546,8 млн т, что составило 99,9% по сравнению с предыдущим годом. В то же время добыча газа, включая природный, попутный и конденсатный, увеличилась до 704,1 млрд куб. м, что является историческим максимумом.

Россия обладает значительным потенциалом для поддержания и увеличения достигнутого уровня добычи нефти и газа. При этом в нефтяном секторе наблюдается объективное ухудшение условий их добычи. Значительная часть эксплуатируемых месторождений вступила в стадию падающей добычи, а новые в большинстве случаев характеризуются худшими горно-геологическими и географическими параметрами, их разработка требует повышенных капитальных, эксплуатационных и транспортных затрат. Для компенсации падения добычи нефти на эксплуатируемых месторождениях необходимо освоение как новых месторождений в регионах с неразвитой или отсутствующей инфраструктурой, так и не вовлеченных в разработку запасов худшего качества в освоенных регионах.

Результаты 2017 г. Служат наглядным подтверждением положительного эффекта проведенного в нефтяном секторе налогового маневра. Структурная реформа налоговой системы предусматривает поэтапное снижение экспортных пошлин на нефть и нефтепродукты и повышение налога на добычу полезных ископаемых (НДПИ)1. В соответствии с принятыми параметрами налогового маневра, предельная ставка экспортной пошлины на нефть была снижена с 59% в 2014 г. до 30% в 2017 г., а ставка экспортной пошлины на мазут повышена с 66 до 100% от ставки экспортной пошлины на нефть. Это создало стимулы для модернизации нефтеперерабатывающих мощностей, развитию технологической базы, а такжеи привело к изменению ряда сложившихся тенденций. Так, среди проявившихся в 2015–2017 годах, можно выделить следующие:

• Повышение глубины переработки нефти и снижение производства и экспорта мазута.

• Увеличение экспорта сырой нефти, более эффективного для государственного бюджета по сравнению с экспортом мазута.

• Снижение объема переработки нефти, что объясняется первыми двумя факторами.

Согласно прогнозам экспертов, в дальнейшей перспективе при низких ценах на нефть возможности вовлечения в разработку новых месторождений и нетрадиционных запасов в России будут существенно ограничены. Это в первую очередь будет связано с неэффективностью инвестиций в наиболее высокозатратные проекты, к которым относится освоение месторождений на Арктическом шельфе. В настоящее время у России нет необходимой технологической базы и оборудования для разработки сложных шельфовых ресурсов, а доступ к необходимому зарубежному оборудованию и решениям перекрыт в связи с затянувшимися антироссийскими санкциями. Но, как известно, не Арктикой единой жива наша нефтегазовая отрасль, да и отечественные технологии тоже не стоят на месте. Как минимум обеспечить предприятия лабораториями, оснащенными необходимым современным оборудованием, которые позволят ускорить запуск объектов, а также контролировать и поддерживать их нормальное функционирование, наши производители в силах.

spec-technika.ru

Технологии и оборудование для освоения шельфа - Арктика

Континентальный шельф России характеризуется крайне сложными природно- климатическими условиями, что добавляет новый уровень сложности в проблемах освоения морских углеводородных месторождений, а стратегия работ на шельфе должна основываться на новых эффективных технико-технологических решениях, обеспечивающих рациональное использование природных ресурсов, снижение капитальных вложений, выполнение требований безопасности и охраны окружающей среды. В этом контексте ввод в разработку месторождений шельфа арктических и дальневосточных морей является, по существу, крупнейшей стратегической и инфраструктурной проблемой, требующей для своего решения создание и внедрение новых видов техники и технологий, а также необходимых объектов инфраструктуры.

Можно согласиться с мнением авторов статьи [1], что процессы реализации указанных проектов сопряжены с уникальностью каждого месторождения, необходимостью принятия ключевых решений (технических, организационных и инвестиционных) в условиях значительной неопределенности, большой капиталоемкостью проектов и высокой степенью инвестиционных рисков. Поэтому шельфовые проекты, на наш взгляд, должны обеспечиваться опережающими научными исследованиями, необходимыми для разработки конкретных морских месторождений. В первую очередь эти исследования должны включать:

- разработку и совершенствование методов, обеспечивающих надежность расчетных показателей разработки морских месторождений в краткосрочной, среднесрочной и долгосрочной перспективах; а также

- разработку принципиально новых схем обустройства морских месторождений в условиях Арктики, включая весь спектр возможных потенциальных технологий (создание промысловых объектов платформенного и подводного исполнения, в том числе, функционирующие по безлюдной технологии).

Обеспечение надежности расчетных показателей разработки морских месторождений

Целостность процесса разработки месторождения - от моделирования пласта до выбора схемы заканчивания скважин, получения первой продукции и последующей эксплуатации месторождения - обусловливает необходимую гибкость и адаптивность проектных решений, поскольку любая новая информация о продуктивном пласте, технологии применительно к реальным условиям месторождения, а также множество других существенных факторов, зачастую выявляются лишь в ходе реализации проекта, приводят к расширению и развитию представлений об оптимальной разработке месторождения, игнорирование которых почти всегда имеет негативные последствия.

Это приводит, в первую очередь, к неоправданно завышенным капитальным затратам и эксплуатационным расходам, а зачастую и к потере углеводородного сырья.

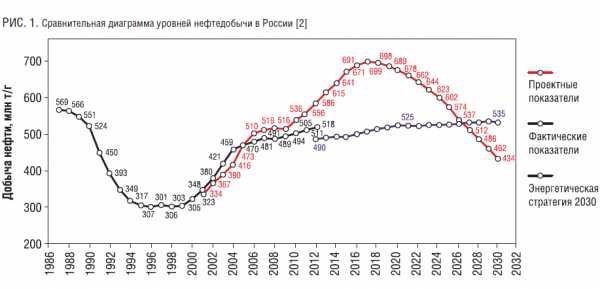

В России эксплуатируется большое число интегрированных систем, объединяющих геолого-геофизические и промысловые характеристики месторождений, получаемые в результате сейсмических и геофизических исследований, лабораторных исследований пластовых флюидов и отобранного при бурении скважин керна, а также гидродинамических исследований скважин. Проектирование разработки месторождений углеводородов осуществляется с использованием информационных технологий путем создания геологических и гидродинамических моделей резервуара и промысловых систем. Однако, как утверждают авторы статьи [2], выявлена парадоксальная зависимость: по мере внедрения современных методов гидродинамического моделирования при проектировании разработки нефтяных месторождений качество выполнения проектных уровней добычи нефти неуклонно снижается (рис. 1).

По мнению автора [2], одной из основных причин является неадекватность геолого-гидродинамических моделей (ГГДМ), не позволяющих достоверно установить адрес остаточных запасов, а, по мнению авторов статьи [3], столь большие систематические погрешности, достигшие в 2014 году 143 млн. т, или 22,2%, обусловлены тем, что регламенты оценки извлекаемых запасов содержат серьезные методические ошибки.

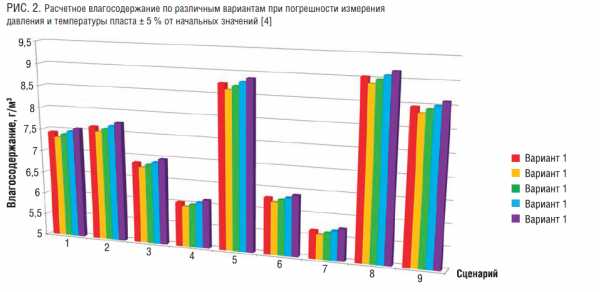

Изучение опыта специалистов различных организаций в области геологогидродинамического моделирования процессов разработки нефтяных и газовых месторождений России, основанных на интегральных результатах эксплуатации конкретных объектов показывает, что они часто противоречивы, а на точность прогнозирования показателей влияют неполнота информации о геологическом строении и физических свойствах пласта и флюидов, а также несовершенство принятых в настоящее время методик обработки исходных данных для моделирования. Например, ошибка в 1 % при определении скорости сейсмических волн, обусловленных осложнениями геологического строения, может приводить к существенным погрешностям прогноза положения кровли залежи, ВГК или ВНК, и повлечь изменение объема запасов на +/- 20%. На рис.2 приведены результаты расчетного влагосодержания пластового газа газоконденсатного месторождения при возможных отклонениях (ошибках) определения величин термобарических параметров пласта (давление и температура) от реальных значений, в значительной степени влияющего на показатели разработки газоконденсатного месторождения, подготовки скважинной продукции и утилизации добываемой попутной воды. Результаты расчетов показывают, при наличии погрешности в определении термобарических параметров пласта только ±5%, ошибка в определении расчетного влагосодержания газа может достигать почти 50 % [4]. Имеются и другие объективные факторы, влияющие на точность геолого-гидродинамических моделей.

К сожалению, неадекватность цифровых программных пакетов геологического и гидродинамического моделирования, являющиеся в большинстве случаев «черными ящиками», часто не воспринимаются лицами, принимающими решения, создавая у них ощущение полной репрезентативности результатов модельных расчетов реальным показателям разработки. Однако, сложная картина взаимосвязи методов исследования и обработки исходных данных, низкая степень обоснованности технологических режимов весьма далеки от описания истинных процессов, происходящих в пласте и в стволе скважины, а принимаемые критерии являются весьма условными. Такая ситуация обусловлена сложной взаимосвязью методов исследования и обработки исходных данных, необходимых для построения геологической и фильтрационной моделей.

Морским месторождениям, в отличие от месторождений суши, присущи малые объемы поисково-разведочного бурения и отсутствие этапа опытно-промышленной эксплуатации. Указанные обстоятельства, наряду с объективной ограниченностью существующих знаний об истинных процессах, происходящих в пласте и в стволе скважины, представляются весьма серьезными при обосновании инвестиций по обустройству морских месторождений в ледовитых морях, поскольку системы обустройства не могут в дальнейшем существенно корректироваться без значительных дополнительных капитальных вложений. При решении подобных задач, которые сводятся к задачам исследования операций в условиях неопределенности, широко применяются различные модификации минимаксных критериев оптимальности. Они отражают более или менее консервативную позицию, рекомендуя применять стратегии, обеспечивающие получение лучших результатов в худших условиях. Однако, как показывает практика исследований динамики и структуры капиталовложений в разработку нефтяных месторождений Западной Сибири [5], ориентация на начальные потенциальные ресурсы при обустройстве месторождений даже в условиях суши приводят значительному снижению (примерно в 2,5 – 3 раза) эффективности инвестиций. Очевидно, что для морских месторождений изменения (адаптации) технологических схем обустройства из-за изменения (уточнения) геологопромысловых параметров в процессе эксплуатации приведут к более значительным дополнительным капвложениям и снижению их эффективности. Следовательно, применение минимаксных критериев при принятии технических решений по обустройству месторождений вряд ли может быть оправданной.

Ключевым аспектом повышения надежности и снижения рисков при проектировании обустройства морских месторождений является достижение существенно более детального понимания фундаментальных физических и химических свойств горных пород и флюидов, которые оказывают решающее влияние на показатели суммарной добычи и обеспечение приемлемых экономических показателей проекта. Это требует значительного наращивания экспериментальных возможностей для понимания массообменных и гидродинамических процессов, происходящих в пластовых средах и промысловых объектах, и точного прогнозирования физических и химических параметров.

Мировой опыт подтверждает эффективность такого инструмента испытания технологий и разработок, как опытные стенды и полигоны. Хотя возможности испытаний на специализированных стендах ограничены узкими направлениями (например, модельные скважины и трубопроводы для исследования процессов течения многофазных потоков; испытания различных реагентов; подбор конструкции скважин; спуск/подъем скважинного оборудования и др.), и их недостаточно для подтверждения всех характеристик и параметров, на наш взгляд, отработка технологий добычи и промыслового транспорта продукции в модельных условиях конкретного морского месторождения с учетом вариаций параметров геологической и гидродинамической неопределенностей позволяет существенным образом снизить реальные риски.

В мире известны: полигон Rоску Mountain Oilfield Testing Center (США), который

действует более 20 лет от бурения и методов увеличения нефтеотдачи до сепарации газов и утилизации СО2. Полигон Ullrigg drilling and well center (Норвегия) представляет собой полномасштабную буровую вышку морского типа для исследования широкого спектра технологий. Пользователям доступны скважины различных типов и богатая наземная инфраструктура. Полигон ProlabNL В. V. (Нидерланды) предлагает высококачественные крупномасштабные тестовые площади с использованием настоящих углеводородов (газ и сырая нефть) под высоким давлением для моделирования условий добычи и подготовки добываемой продукции настоящего месторождения. Имеются и другие полигоны, на которых можно исследовать технологии добычи и транспорта углеводородов морских месторождений.

Практическими условиями для создания испытательного полигона в России обладает ООО «Газпром ВНИИГАЗ», в котором с 60-х годов прошлого столетия эксплуатируются модельные стенды для исследований вертикальных, наклонных и субгоризонтальных потоков, диагностики газожидкостных потоков в призабойной зоне скважин и трубопроводах сложной конфигурации и др. Учеными института опубликован ряд ключевых работ в области исследований многофазных потоков применительно к нуждам газовой и нефтяной отрасли. Эти монографии стали классическими в теории и практике многофазной гидродинамики.

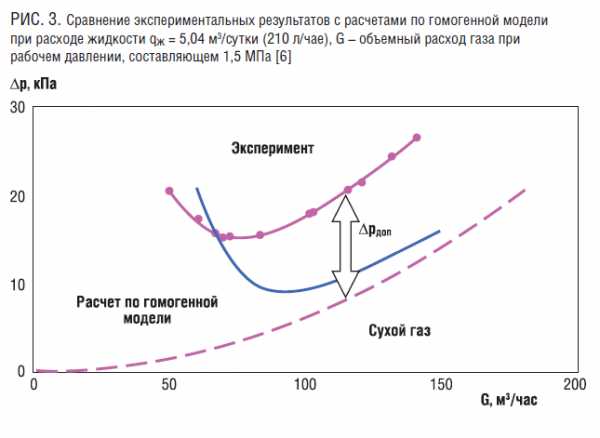

В качестве примера, демонстрирующего недостаточную точность модельных расчетов в сравнении с экспериментальными результатами, на рис. 3 [6] приведена экспериментально полученная гидравлическая характеристика скважины при течении газоконденсатной смеси, в сравнении с расчетами по гомогенной модели газожидкостной смеси и модели сухого газа.

Комплексные исследования технологий на экспериментальных установках позволяют минимизировать риски, связанные с надежностью прогнозирования и обеспечения проектной добычи, а полученные результаты использовать на всех стадиях проектирования разработки и обустройства, выбора конструкции скважин и элементов промыслового обустройства, определения режимов эксплуатации и алгоритмов управления промысловыми системами в конкретных геолого-промысловых условиях реального месторождения.

Обоснование новых схем обустройства морских месторождений

Важной задачей опережающих научных исследований является научно- техническое прогнозирование, в котором морское месторождение рассматривается как сложная технолого-экономическая система, включающая полный производственный цикл: от разведки и разработки месторождения до поставки продукции потребителю. Следует отметить, что если разработка специализированных прогнозов по видам деятельности, включая геологический и экологический прогнозы, для морских проектов не вызывает особых сложностей, разработка прогнозов по направлениям производственной деятельности (выбор систем разработки и обустройства месторождения, конструкции скважин, профиль добычи продукции и т.п.) требует многовариантных квалифицированных технико-экономических расчетов, обусловленных объективными неопределенностями в исходных данных и связанных с этим требованием по обеспечению необходимой гибкости проектных решений.

Задачи научно-технического прогнозирования, предваряющие проектные работы по освоению конкретных морских месторождений, определяются условиями природногеографического, геологического и инженерно-океанологического размещения морских месторождений. Поэтому программы НИОКР даже при одинаковых функциональных задачах для месторождений разных акваторий будут отличаться друг от друга. В процессе научно-технического прогнозирования необходимым является отбор критических технологий и оценка их влияния на конечные показатели морской нефтегазодобычи. Анализ показывает, что многие традиционные направления отраслевой нефтегазовой науки, ориентированные на достижение эффектных, но частных целей (например, рост проходки на долото, повышение единичной производительности промыслового оборудования и др.) не оказывают существенного влияния на конечную эффективность основных процессов морской нефтегазодобычи. Заметные конечные результаты могут быть получены только при комплексном решении возникающих научно-технических задач. Предпроектные исследования должны выявить все узкие места будущего проекта. Малоквалифицированное проведение работ этого этапа обычно приводит к неадекватному увеличению сроков и стоимости проектных работ. Заметим, что на одном из шельфовых проектов, при проектировании стационарной платформы допустили небрежность - не учли низкие температуры воздуха в зимний период и необходимость теплоизоляции буровой вышки, что вызвало задержку ввода платформы в эксплуатацию на целый год.

Основными особенностями проектирования, строительства и эксплуатации объектов морского нефтегазового проекта являются их уникальность, а объекты проекта представляют собой сложные многопрофильные наукоемкие системы, распределенный между подрядчиками характер работ по разработке и реализации проекта, а также длительность эксплуатации промысловых сооружений (порядка 50 лет), которая накладывает особые требования к надежности и безопасности объектов. Мировой опыт демонстрирует, что современный уровень морской нефтегазодобычи был достигнут только благодаря научно-техническому прогрессу, внедрению новых прогрессивных технологий на всех стадиях освоения: разведки, разработки, добычи и транспорта. Проекты «Сахалин 1 и 2» являются хорошими примерами эффективного применения наукоемких технологий на всех этапах разработки морских месторождений.

Анализ состояния технических средств для производства поисково-разведочного и эксплуатационного бурения, обустройства месторождений и транспорта продукции скважин в контексте их применимости в тяжелых ледовых условиях позволяет констатировать следующее.

Техническое оснащение морской геофизической разведки и высокая производительность геофизических судов обеспечивает в безледный период возможность проведения работ по изучению геологического строения акватории, выявлению и подготовке локальных объектов для постановки поискового бурения.

Для бурения поисково-разведочных скважин используются, в основном, мобильные буровые установки различных типов. Накопленный отечественный опыт поисково-разведочного бурения показывает, что на арктическом шельфе России в диапазоне глубин моря от 20 до 300 метров могут применяться самоподъемные установки с выдвижными опорами, полупогружные буровые установки и буровые суда с якорной и динамической системами позиционирования. В результате весь диапазон глубин моря не только перекрыт, но и частично продублирован.

Практически не обеспечена техническими средствами поискового и эксплуатационного бурения мелководная часть акватории от 0 до 20 метров. Опыт бурения при малых глубинах ограничен использованием плавучего бурового комплекса «Обский» (ПАО «Газпром»). Наиболее приемлемым способом для бурения скважин в мелководных акваториях представляются кессоны, обеспечивающие проходку скважин на глубинах моря от 6 до 30 метров. Бесспорным преимуществом данных систем является возможность их многократного использования. Для бурения скважин на глубинах моря 0- 6 м могут использования искусственные грунтовые или ледовые острова.

Особо выделяется проблема разведочного бурения при значительных глубинах моря и продуктивных горизонтов, когда безледный период не позволяет за один сезон обеспечить проводку скважины. Это характерно для северных акваторий Карского, Восточно-Сибирского, Чукотского морей и моря Лаптевых, несмотря на то, что географическое положение некоторых месторождений, например, Ленинградского и Русановского, весьма благоприятно с точки зрения сокращения транспортных линий до действующих газовых магистральных трубопроводов. Хотя современные технические средства обеспечивают возврат буровой установки на точку бурения, практическая реализация такого метода в труднодоступных районах Арктики связана с рядом проблем экономического и экологического характера.

Концепции бурения эксплуатационных скважин и обустройства месторождения, применимые в Арктике и обеспечивающие эффективную добычу, основаны на грех принципах:

1) наиболее традиционном, применении стационарных оснований различного типа;

2) использовании мобильных установок;

3) применении подводных эксплуатационных систем.

Освоение месторождений в средних и тяжелых ледовых условиях путем применения стационарных оснований, с которых осуществляется бурение эксплуатационных скважин и размещение устьев скважин на платформах, наиболее реален по технической осуществимости, но ограничен глубинами моря 30 – 50 м. Это условие позволяет обустроить только месторождения и структуры Печорского моря, губы и заливы Карского моря. Применение существующих мобильных установок допустимо только на свободной ото льда акватории, в результате география их использования в Арктике ограничена.

Весьма активно в мире применяются подводные системы. В мире общее число скважин с подводным устьевым оборудованием приближается к 6000. В Арктике подобных скважин нет, не рассматриваются они и в зарубежных проектах обустройства, хотя чрезвычайно высокая стоимость стационарных платформ должна стимулировать использование подводных систем. Впервые опыт применения подводных добычных комплексов Россия приобретает при эксплуатации Киринского ГКМ. Основные проблемы применения подводных комплексов заключаются: а) в отсутствии буровых установок для круглогодичного бурения скважин, которые необходимо создавать в ледостойком или подводном исполнениях; б) в необходимости обеспечении круглогодичного технического обслуживания и контроля, в том числе, аварийного, например, при выбросах или фонтанирования скважин. Решить эту проблему можно, на наш взгляд, только с помощью подводных систем технологического обслуживания, которые требуют опережающего создания.

Сложной также представляется проблема обеспечения надежности, контроля и обслуживания трубопроводов, проложенных в акваториях с ледовым покровом. Для ее решения реализуемы три направления:

- создание судов обслуживания ледокольного класса, способных обеспечить круглогодичный доступ к трубе;

- дублирование (резервирование) участков трубопроводов, расположенных в ледовитых акваториях, которое обеспечит возможность его обслуживания и ремонта в наиболее благоприятный период года;

- создание автономных подводных технических средств, обеспечивающих круглогодичное обслуживание и ремонт морских трубопроводов.

Обобщая состояние технических средств для обустройства морских месторождений, можно сделать вывод: наиболее перспективным направлением разработки является создание подводных технологий. Подводно-подледные нефтегазовые промыслы требуют включения в свой состав широкой номенклатуры технологического оборудования, как подводные сепараторы, насосы и компрессоры, буровые установки, технические средства для их обслуживания и ремонта. К сожалению, некоторые из них созданы только в единичных экземплярах (подводные компрессоры), а другие вообще отсутствуют (буровые установки). Другая, и наверное, главная черта потребного оборудования для шельфа - это резко выраженная конструктивная и технологическая уникальность почти каждого устройства, сочетающаяся с разнообразием используемых материалов, энерговооружения, систем контроля и управления.

Преимуществом системы с подводным расположением устья скважин является защищенность всего оборудования, установленного на дне, от внешних погодных условий. Известно, что надводные стационарные платформы представляют значительную навигационную опасность, в то время как при установке оборудования под водой такая опасность практически отсутствует, устраняется также пожарная опасность. Но, статистика добычи при платформенном и подводном обустройстве месторождений Северного моря показывает, что коэффициент эксплуатации скважин с сухим устьем (на платформах) выше, чем скважин с подводным заканчиванием. На арктическом и дальневосточном шельфах этот коэффициент может быть выше, поскольку доступ к устьевому оборудованию усложняется и удлиняется срок организации ремонтов из-за наличия ледового покрова.

Заключение.

Хотя любые объекты разведки и добычи, транспортировки, хранения и сбыта углеводородной продукции, представляют собой долгосрочный оборотный капитал, используемый в приносящей доход бизнес-деятельности, производство средств освоения месторождений шельфа арктических и дальневосточных морей представляет собой весьма непростую задачу, и надо трезво оценивать перспективы ее решения.

Необходимые рекомендации и требования могут быть сформулированы только на основании научных исследований, приобретения опыта изготовления и эксплуатации узлов и деталей. Нужно понимать, что для создания нового высокотехнологичного оборудования с должным уровнем эксплуатационных показателей, потребуются немалые инвестиции и годы напряженной работы отечественных конструкторских, технологических и производственных коллективов.

Литература.

1. Пономарев А.С., Поздняков А.С. Современные тренды развития мирового сектора морской добычи углеводородов// Территория «Нефгегаз». 2018. № 11. С.40-50.

2. Шелепов В.В. О состоянии разработки месторождений УВС и мерах по совершенствованию проектирования их разработки //Состояние и дальнейшее развитие основных принципов разработки нефтяных месторождений. М., НИИЦ «Недра-ХХI», 2013, с. 8-20.

3. Р. Муслимов, В. Михайлов, Ю. Волков. О точности прогноза технологический показателей разработки нефтяных месторождений // Oil&Gas Journal Russia. № 8(96) 2015, с. 62-69.

4. Гереш Г.М., Ященко О.Ю. Влияние на оценку влагосодержания пластового газа погрешностей определения термобарических параметров и состава пластового флюида. Вести газовой науки № 4 (36): Современные подходы и перспективные технологии в проектах освоения нефтегазовых месторождений российского шельфа-М.: Газпром ВНИИГАЗ, 2018. С 31-34.

5. Хасанов М.Х. Анализ эффективности резервирования нефтепромысловых систем на стадии проектирования.- В кн.: Проблемы развития Западно-Сибирского нефтегазового комплекса. Новосибирск: Наука, 1983, с. 115-125.

6. Николаев О.В. Регулирование работы газовых скважин на завершающей стадии разработки залежей по результатам экспериментальных исследований газожидкостных потоков в вертикальных трубах. Автореф. дисс. к.т.н. М.: ООО «Газпром ВНИИГАЗ», 2012.

magazine.neftegaz.ru

Площадка для обслуживания скважин | СиТерра

Это специальное оборудование, применяется в нефтедобывающей промышленности для обслуживания скважин. Передвижная площадка для обслуживания скважин предназначена для работы с фонтанной арматурой и используется при следующих видах работ:

- проведении различных геофизических исследований;

- депарафинизации скважин с использованием механического скребка;

- а также прочих видах работ при освоении и обслуживании скважин.

Конструкция площадки включает:

- одноосный прицеп для транспортировки площадки автомобильной и тракторной техникой, прицеп оснащен механическими опорами;

- механизм подъема — опускания с приводом от ручного гидравлического насоса;

- рабочую площадку с ограждениями;

- выдвижную лестницу для подъема на рабочую площадку.

Поверхность рабочей площадки и ступеней выполнена из рифленых листов металла, исключающих скольжение при работе в неблагоприятных погодных условиях. Подъем площадки осуществляется ручным гидравлическим насосом и не требует значительных физических усилий. Диапазон рабочих температур от +45 до -40°С. Максимальное время развертывания в рабочее положение не более 15 минут. Максимальная высота подъема площадки составляет 3,5 м.

Площадка для обслуживания скважин передвижная ПОСП: преимущества использования

ПОСП специально разработана для работ с фонтанной аппаратурой на нефтяных скважинах. Среди преимуществ применения площадки для обслуживания скважин следует упомянуть:

- универсальность — передвижная площадка позволяет обслуживать все виды находящихся в эксплуатации нефтяных скважин ;

- мобильность — возможность быстрой транспортировки оборудования при помощи автомобильного тягача или трактора, к которым подсоединяется прицеп;

- удобный и быстрый монтаж — конструкция площадки проста в эксплуатации и не требует специальных навыков для приведения ее в рабочее состояние.

- гарантии безопасной работы персонала – устойчивая конструкция изделия, ограждения и специальная поверхность площадки, а также надежный подъемный механизм обеспечивают безопасность эксплуатации площадки для обслуживания скважин.

Гарантия качества наших площадок для обслуживания скважин

На оборудование имеется сертификат соответствия и разрешение применения на опасных производственных объектах в соответствии с п.6 статьи 7 Федерального закона от 21.07.1997г. №116 Ф3 «О промышленной безопасности опасных производственных объектов». Мы предоставляем гарантии качества нашей продукции и обеспечиваем должный уровень её экологической безопасности.

Подробное описаниеГабаритные размеры в транспортном положении (ДхШхВ), мм, не более

6200х2500х3000

Габаритная высота ПОСП в рабочем положении, не более, мм

4300

Диапазон изменения высоты пола рабочей площадки, мм:

1400…3500

Размеры рабочей площадки (Д х Ш), мм, не более

3000*2200

Привод подъема площадки

Ручной, гидравлический

Усилие на ручке гидравлического насоса, не более, кг

35

Максимальная нагрузка на рабочую площадку, кг

300

Максимально допустимая скорость ветра при эксплуатации ПОСП, м/с

12

Время подъема рабочей площадки, мин, не более:

— при температуре окружающего воздуха до -21°С

7

— при температуре окружающего воздуха до — 40°С

15

Время опускания рабочей площадки не более, мин,

2

Емкость бака для гидравлической жидкости, л

8

Скорость передвижения, не более, км/ч

30

Дорожный просвет, мм, не менее

330

Ширина колеи, мм

1700

Количество колес, шт

2

Масса не более, кг

2200

Температура эксплуатации, °С

от — 40 до +40

Полная спецификацияЭто специальное оборудование, применяется в нефтедобывающей промышленности для обслуживания скважин. Передвижная площадка для обслуживания скважин предназначена для работы с фонтанной арматурой и используется при следующих видах работ:

- проведении различных геофизических исследований;

- депарафинизации скважин с использованием механического скребка;

- а также прочих видах работ при освоении и обслуживании скважин.

Конструкция площадки включает:

- одноосный прицеп для транспортировки площадки автомобильной и тракторной техникой, прицеп оснащен механическими опорами;

- механизм подъема — опускания с приводом от ручного гидравлического насоса;

- рабочую площадку с ограждениями;

- выдвижную лестницу для подъема на рабочую площадку.

Поверхность рабочей площадки и ступеней выполнена из рифленых листов металла, исключающих скольжение при работе в неблагоприятных погодных условиях. Подъем площадки осуществляется ручным гидравлическим насосом и не требует значительных физических усилий. Диапазон рабочих температур от +45 до -40°С. Максимальное время развертывания в рабочее положение не более 15 минут. Максимальная высота подъема площадки составляет 3,5 м.

Площадка для обслуживания скважин передвижная ПОСП: преимущества использования

ПОСП специально разработана для работ с фонтанной аппаратурой на нефтяных скважинах. Среди преимуществ применения площадки для обслуживания скважин следует упомянуть:

- универсальность — передвижная площадка позволяет обслуживать все виды находящихся в эксплуатации нефтяных скважин ;

- мобильность — возможность быстрой транспортировки оборудования при помощи автомобильного тягача или трактора, к которым подсоединяется прицеп;

- удобный и быстрый монтаж — конструкция площадки проста в эксплуатации и не требует специальных навыков для приведения ее в рабочее состояние.

- гарантии безопасной работы персонала – устойчивая конструкция изделия, ограждения и специальная поверхность площадки, а также надежный подъемный механизм обеспечивают безопасность эксплуатации площадки для обслуживания скважин.

Гарантия качества наших площадок для обслуживания скважин

На оборудование имеется сертификат соответствия и разрешение применения на опасных производственных объектах в соответствии с п.6 статьи 7 Федерального закона от 21.07.1997г. №116 Ф3 «О промышленной безопасности опасных производственных объектов». Мы предоставляем гарантии качества нашей продукции и обеспечиваем должный уровень её экологической безопасности.

Габаритные размеры в транспортном положении (ДхШхВ), мм, не более

6200х2500х3000

Габаритная высота ПОСП в рабочем положении, не более, мм

4300

Диапазон изменения высоты пола рабочей площадки, мм:

1400…3500

Размеры рабочей площадки (Д х Ш), мм, не более

3000*2200

Привод подъема площадки

Ручной, гидравлический

Усилие на ручке гидравлического насоса, не более, кг

35

Максимальная нагрузка на рабочую площадку, кг

300

Максимально допустимая скорость ветра при эксплуатации ПОСП, м/с

12

Время подъема рабочей площадки, мин, не более:

— при температуре окружающего воздуха до -21°С

7

— при температуре окружающего воздуха до — 40°С

15

Время опускания рабочей площадки не более, мин,

2

Емкость бака для гидравлической жидкости, л

8

Скорость передвижения, не более, км/ч

30

Дорожный просвет, мм, не менее

330

Ширина колеи, мм

1700

Количество колес, шт

2

Масса не более, кг

2200

Температура эксплуатации, °С

от — 40 до +40

www.siterra.ru

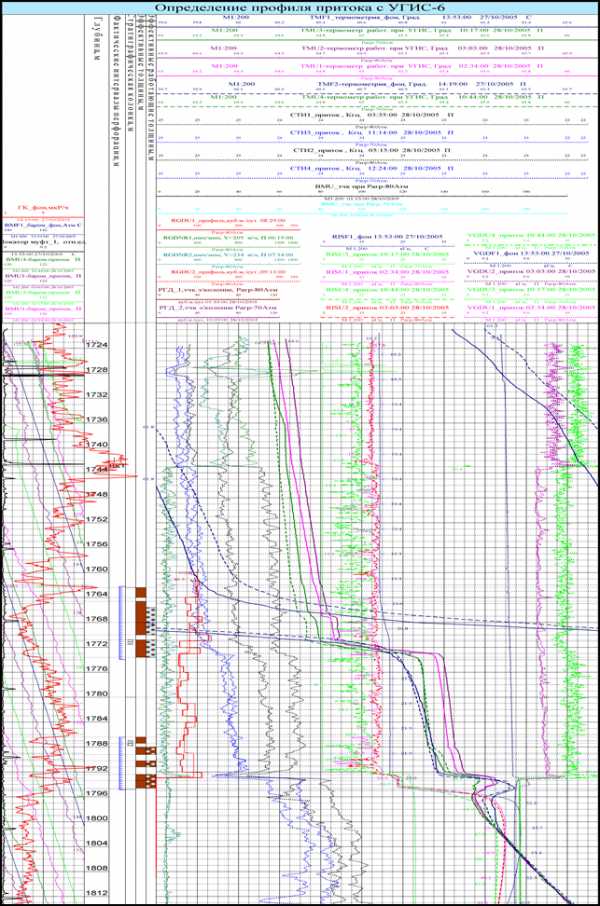

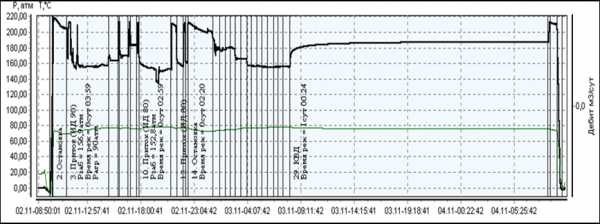

Промыслово-геофизические исследования при освоении скважин струйным насосом угис

Технология применения струйных насосов используется для проведения в скважинах операций при регулируемых с поверхности и мгновенно изменяемых перепадах давления в подпакерном пространстве путем прокачки с различной интенсивностью рабочего агента через насос. Использование в процессе работы сменных функциональных вставок – герметизирующей, депрессионной, КВД, и др. – позволяет создавать чередование различных режимов. Использование струйных насосов дает возможность проводить комбинированные технологические операции в скважинах, при этом решаются задачи интенсификации притока и проведения промыслово-геофизических исследований.

Возможности воздействия на пласт:

- создание заданной, регулируемой депрессии на пласт;

- чередование любой продолжительности режимов депрессии, репрессии, восстановления давления

- снижение забойного давления и вызов притока из пласта,

- воздействие на пласт знакопеременными (циклическими) перепадами давлений и гидроударами;

- динамическое (пульсирующее) кислотное воздействие,

- вторичное вскрытие пластов малогабаритными перфораторами,

- воздействие на пласты акустическими колебаниями или другими физическими полями при понижении забойного давления;

Решение технологических задач :

- очистка призабойной зоны пласта;

- увеличение проницаемости призабойной зоны пласта

Типовые условия применения геофизических исследований и технические особенности метода:

- Использование специальной компоновки колонны НКТ: насос УГИС, пакер в межтрубье, хвостовик НКТ. Глубина установки каждого элемента зависит от конструкции скважины и решения поставленных задач;

- Наличие проходного канала диаметром 51 мм и сальникового механизма -герметизирующего узла, позволяющих перемещать комплексный малогабаритный геофизический прибор в подпакерной зоне;

- Использование наземных нагнетательных агрегатов ЦА-320 или 4АН-700 для создания необходимой запланированной депрессии;

- Параметры насоса (диаметры сопла и диффузора) выбираются исходя из продуктивности скважины.

Решение информационных задач:

• контроль процессов освоения скважины автономными приборами;

• регистрация промыслово-геофизических характеристик при вызове притока струйным насосом УГИС на заданных депрессиях согласно геологического плана;

• оценка работающих толщин и интервалов притока;

• многоцикловые гидродинамические исследования от меньших депрессий к большим (гидродинамическое зондирование) на установившихся и неустановившихся режимах с использованием автономных приборов;

Процесс освоения скважины насосом УГИС

Обработка данных ГДИ

Данная технология позволяет исследовать скважины с малыми дебитами и низкими пластовыми давлениями. Преимуществом данной технологии для получения гидродинамических параметров является малый подпакерный объем. Данное условие снижает влияние ствола скважины, позволяет снижать время выхода на пластовое давление и увеличивает достоверность полученных данных.

ungf.pro

| ОКР «Селекция» | Создание мобильного компьютеризованного аппаратно-программного комплекса морской электроразведки в диапазоне глубин 0-500 метров для оказания сервисных услуг по морской разведке углеводородов с высокой селективностью |

| ОКР «Сейсмокоса» | Разработка типоряда донных сейсмокос для морской сейсморазведки на шельфе |

| ОКР «Местоположение» | Разработка систем акустического и механического позиционирования для буксируемых и донных сейсмокомплексов |

| НИР «Бурение» | Разработка Программы создания, унификации и типизации систем и оборудования для оснащения буровых комплексов морских платформ и плавучих буровых установок на предприятиях Российской Федерации |

| ОКР «Сейсмотомография» | Разработка мобильного аппаратно-программного комплекса морской сейсморазведки и мониторинга в транзитных зонах и на шельфе на основе 4-х компонентных автономных донных сейсмических станций нового поколения (заканчивается опытным донным сейсмическим комплексом и проведением опытно-производственных работ) |

| ОКР «Геленаполненная коса» | Разработка и создание регистрирующего комплекса с геленаполненной буксируемой сейсмокосой и источниками упругих колебаний |

| ОКР «Сейсмокоса-2» | Изготовление опытного образца мобильного программно-аппаратного комплекса на основе секционной донной сейсмокосы для подводной сейсморазведки и мониторинга месторождений углеводородов на шельфе |

| ОКР «Селекция-2» | Создание мобильного компьютеризованного аппаратно-программного комплекса морской электроразведки для транзитных зон с возможностью выхода на сушу на основе технико-технологического решения "донная станция – длинная донная приемная линия" для оказания сервисных услуг по морской разведке углеводородов с высокой селективностью |

| ОКР «Твердотельная коса» | Разработка цифровых твердотельных буксируемых сейсмокос для морской инженерной высокоразрешающей сейсморазведки |

| ОКР «Энергоустановка Газ» | Разработка технологии и создания блочной компактной безредукторной двухтопливной газотурбинной установки мощностью до 2 МВт в морском исполнении |

| ОКР «Испытания» | Разработка программы диверсификации отраслевой научно-экспериментальной базы с подготовкой технических решений по адаптации испытательного комплекса для нужд нефтегазовой отрасли с учётом требований, предъявляемых к системам подводной добычи |

| ОКР «БИКМ» | Создание контейнерного морского комплекса испытания скважин |

| ОКР «Пластоиспытатель» | Создание скважинного комплекса для испытания пластов с закрытием на забое |

| ОКР «Устьевое оборудование» | Разработка системы подводных колонных головок и инструмента для установки и обслуживания ее элементов, изготовление и испытание опытных образцов |

| ОКР «Системы управления СПД» | Разработка, изготовление и испытания опытного образца системы управления подводного добычного комплекса и имитационных стендов |

| ОКР «Манифольд» | Разработка, изготовление и испытания опытного образца манифольда и донной опорной плиты с интегрированной защитой |

| ОКР «Фонтанная Арматура» | Разработка, изготовление и испытание опытного образца подводной фонтанной арматуры и штуцерного модуля |

| ОКР «Пласт» | Создание скважинного комплекса для испытания пластов на кабеле |

| ОКР «Шлангокабель» | Разработка проектно-конструкторской документации и изготовление опытного образца шлангокабеля и соединительных элементов для газовых и газоконденсатных месторождений на шельфе |

| ОКР «Камера приема-запуска очистных и интеллектуальных устройств» | Разработка проектно-конструкторской документации и изготовление опытного образца камеры приема-запуска очистных и интеллектуальных устройств |

| ОКР «Система доступа в скважину» | Разработка проектно-конструкторской документации и изготовление опытного образца комплекса оборудования для заканчивания скважин и капитального ремонта |

| ОКР «Оконечные устройства» | Разработка проектно-конструкторской документации на оконечные устройства и тройники трубопровода, изготовление опытных образцов оконечного устройства и тройников трубопровода |

| ОКР «Подвеска НКТ» | Разработка проектно-конструкторской документации и изготовление опытного образца подвески насосно-компрессорной трубы и инструментов для спуска, установки, тестирования и извлечения |

| ОКР «Комплекс» | Разработка комплекса испытательного оборудования для системы подводной добычи |

| ОКР «Система соединительных элементов оборудования СПД» | Разработка системы соединения оборудования СПД

|

rgmt.spb.ru