Скважины подземного выщелачивания

Подземное выщелачивание — Википедия

Материал из Википедии — свободной энциклопедии

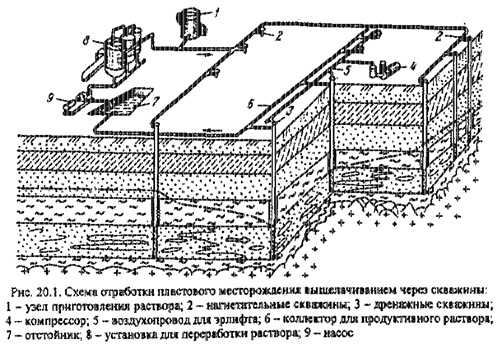

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 20 декабря 2017; проверки требует 1 правка. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 20 декабря 2017; проверки требует 1 правка. Заброшенная скважина чехословацкий урановой промышленности, которая использовалась в подземном выщелачивании урана, ЧехияПодзе́мное выщела́чивание (англ. in-situ recovery; наиболее часто скважное подземное выщелачивание) — физико-химический процесс добычи полезных ископаемых (металлов и их солей) методом их вымывания из породы различными растворителями закачиваемыми в залежь через скважины.

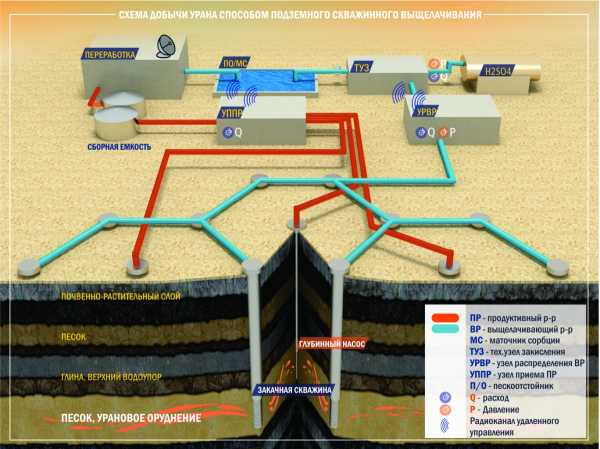

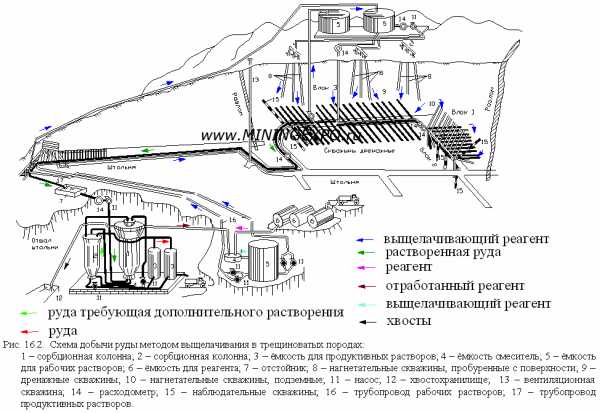

Процесс начинается с бурения скважин, также могут применяться взрывчатые вещества или метод гидравлического разрыва пласта для облегчения проникновения раствора в залежь. После этого в скважину через группу закачных скважин накачивается растворитель (выщелачивающий агент), где он соединяется с рудой. Смесь, содержащая растворённую руду, затем выкачивается через откачные скважины на поверхность, где подвергается экстракции.

Подземное выщелачивание является альтернативой методам открытой и подземной разработки. По сравнению с ними, подземное выщелачивание не требует большого объема выемок или непосредственного контакта рабочих с горными породами по месту их нахождения. Эффективно даже на бедных месторождениях, а также для глубокозалегающих руд.

Для водорастворимых солей (поваренная соль, хлорид калия, сульфат натрия, гидрокарбонат натрия) обычно в качестве растворителя выступает вода. При добыче меди используются кислоты, переводящие соединения меди в более растворимые формы. Для урана могут использоваться слабые растворы серной кислоты или раствор гидрокарбонатов[1]. Для золота применяют растворы, содержащие активный хлор[2].

ru.wikipedia.org

АО «Атомредметзолото» - Скважинное подземное выщелачивание (СПВ)

Мы используем куки-файлы (cookies) на нашем сайте для того, чтобы улучшить его работу.

Что такое куки-файлы?

Куки-файлы представляют собой небольшие текстовые файлы, которые пересылаются на ваш компьютер (или мобильное устройство), когда вы впервые посещаете сайт. Они помогают опознать вас (ваше устройство), когда вы в следующий раз посетите сайт; помогают вам быстрее справляться с формами для заполнения, а также рекомендовать определенный контент, исходя из вашего предыдущего поведения на сайте. Термин cookies применяется по отношению ко всем файлам, которые собирают информацию подобным образом.

Некоторые куки-файлы содержат личную информацию. Например, если вы кликнете на «напомнить мне» при загрузке, такой файл запомнит ваше имя пользователя. Но большинство куки-файлов не собирает информацию, по которой можно идентифицировать конкретно вас, вместо этого они собирают более общую информацию (местоположение, географическая зона и пр.).

Какими куки-файлами пользуется Урановый холдинг «АРМЗ»?

В общих чертах, наши куки-файлы выполняют четыре различные функции:

Основные куки-файлы

Такие куки-файлы позволяют идентифицировать подписчиков и гарантировать, что они заходят только на страницы, на которые подписались. Если подписчик выберет вариант отмены этих куки-файлов, то он не сможет получить доступ ко всему содержанию, которое обеспечено ему подпиской.

Оперативные куки-файлы

Куки-файлы этого типа используются для анализа того, как вы пользуетесь нашим сайтом, для мониторинга его показателей. Это позволяет нам предоставлять высококачественные услуги за счет предоставления быстрого доступа к наиболее популярным страницам.

Функциональные куки-файлы

Подобные куки-файлы используются, чтобы запоминать предпочтения пользователей. К примеру, они помогают сберечь ваше время при заполнении различных форм, для сохранения указанных вами в качестве предпочтительных настроек.

Другие куки-файлы

Определенные куки-файлы используются для сбора статистики, мониторинга трафика на сайте (например, при работе с программами «Яндекс. Метрика» и Google Analytics), улучшения функциональности сайта, а также выявления использования ботов (роботов).

Больше информацииИногда куки-файлы используются рекламодателями для того, чтобы показывать пользователям рекламу, исходя из их предпочтений. Если вы – резидент Европейского Союза и хотите узнать больше о том, как куки-файлы используются в таких целях или выбрать отказ от них, пожалуйста, посетите www.youronlinechoices.eu. Помните, что если вы выберете отключение использования куки-файлов, вы можете обнаружить, что некоторые разделы сайтов не будут работать привычным для вас образом.

Более подробно о том, как юридические лица могут использовать куки-файлы, рассказано на www.allaboutcookies.org.

Если у вас есть вопросы по поводу использования куки-файлов, пожалуйста, свяжитесь с нашим контактным лицом по эл. почте: [email protected].

www.armz.ru

:: Теория :: Кучное и подземное выщелачивание

Наибольшую трудность при кучном выщелачивании золота представляют руды, содержащие большое количество глины, а также лежалые и текущие хвосты гравитационного и флотационного обогащения и цианирования. В отдельных случаях глина или шламы могут полностью закупорить штабель для фильтрации цианистого раствора.Подготовленную для выщелачивания руду укладывают в штабель (отвал). Важным при этом является сохранение пористости руды и минимальное ее уплотнение.

Минимальное уплотнение руды (обусловленное лишь собственным весом) обеспечивают методы с использованием отвалообразователей, стакеров или экскаваторов - драглайнов. Эти методы применимы для всех категорий минерального сырья. Для окомкованной руды применим метод с использованием конвейеров и стакеров.

Наиболее простым и недорогим является метод формирования отвала с использованием автосамосвалов и фронтальных погрузчиков, когда нижний слой отсыпается с помощью автосамосвалов с последующим наращиванием штабеля погрузчиком.

Бульдозерный способ формирования отвала, когда руда завозится на площадку автосамосвалами, а штабель формируется бульдозером, применим для прочной кусковой руды.

После отсыпки кучи на ее поверхности монтируют систему орошения выщелачивающими растворами, которая в простейшем случае представляет гибкие либо жесткие шланги с отверстиями. Шланги (трубы) отводят от коллектора и располагают параллельно с определенным шагом (например, 1 м). Для орошения рудного штабеля используют системы напорных эмиттеров (капельное орошение), позволяющие уменьшить испарение, либо вращающиеся оросители, позволяющие увеличить испарение с целью сокращения водного баланса. Продолжают широко использовать обычные дождевальные установки, особенно когда у предприятия имеет место положительный водный баланс. Предприятия кучного выщелачивания также продолжают применять метод прудкового орошения уложенной в штабель руды. Главным требованием к системе орошения является соблюдение равномерной смачиваемости частиц руды в штабеле как в горизонтальном, так и в вертикальном направлениях.

Цианистые растворы кучного выщелачивания поступают на переработку на специальные установки или фабрики. В технологическом отношении для извлечения золота и серебра из цианистых растворов используют методы сорбции на анионит АМ-2Б, цементации на металлический цинк, сорбции на активированный уголь. Каждый из этих методов обладает уникальными особенностями и каждый в определенных условиях имеет преимущества.

media.ls.urfu.ru

Добыча урана методом скважинного подземного выщелачивания

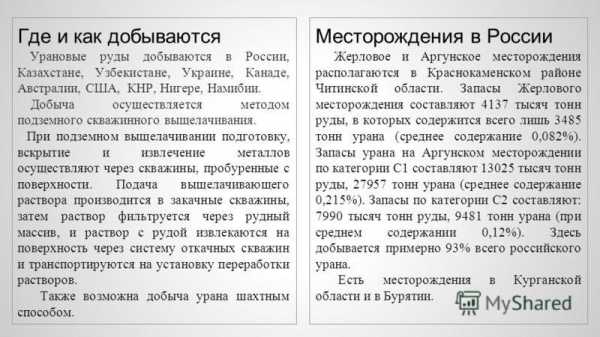

Добыча радиоактивного металла в нашей стране ведётся традиционным шахтным способом и современным методом скважинного подземного выщелачивания (СПВ). На долю последнего уже приходится более 30% от общего объёма добычи. Однако технология СПВ имеет большое будущее, так как она практически исключает угрозу для жизни людей и воздействие на окружающую среду. Более того, после отработки участков земля остаётся пригодной для сельскохозяйственного пользования.

Подземное выщелачивание урана и его преимущества

Привычный способ добычи урана заключается в извлечении руды из недр, её дроблении и обработке для получения искомых металлов. В технологии СПВ, которая также известна как добыча растворением, порода остаётся на месте залегания, по площади месторождения прокалываются скважины, через которые потом прокачиваются жидкости для выщелачивания металла из руды. В общемировой практике в процессе СПВ используются растворы на основе кислот и щелочей, однако в России, так же, как в Австралии, Канаде и Казахстане, последние не применяют, отдавая предпочтение серной кислоте H2SO4.

По сравнению с шахтным методом добычи разработка урановых месторождений методом скважинного подземного выщелачивания оказывает меньшее отрицательное влияние на поверхность земли: отсутствуют оседания и нарушения почвы, отвалы забалансовых руд и пустых пород.

В целях предотвращения ущерба от возможных разливов технологических растворов перед началом обработки запасов на участке производится снятие поверхностного плодородного слоя почвы по всей длине ряда эксплуатационных скважин на ширину 4-5 м и глубину 40-50 см. По завершении всех работ плодородный слой возвращают обратно, скважины ликвидируют, а загрязнённые участки восстанавливают. Эти меры позволяют передать земли в сельскохозяйственное пользование.

Благоприятное влияние на окружающую среду оказывает и отсутствие так называемых хвостов (радиоактивных отвальных отходов) и, как следствие, полигонов для их захоронений. Кроме того, на всех этапах добычи, включая вскрытие и подготовку рудных тел, исключается пылеобразование. В итоге при СПВ в десятки раз снижается выделение токсичных веществ в атмосферу.

Также стоит отметить, что скважинный метод вскрытия и отработки месторождения ещё и более экономичный с точки зрения стоимости эксплуатации, так как из процесса исключаются операции рудоприёмки и рудоподготовки.

Все указанные преимущества делают метод СПВ самым прогрессивным, экологически безопасным и доступным на сегодняшний день.

Передовые представители атомной отрасли уже используют его на своих площадках. Так, ярким примером компании, ведущей добычу урана способом скважинного подземного выщелачивания, является предприятие «Хиагда», расположенное в Баунтовском районе Республики Бурятия.

История Хиагдинского месторождения

Добыча урана методом скважинного подземного выщелачивания началась на АО «Хиагда» ещё в 1999 году: было сооружено 30 скважин, 4 из которых предназначались для наблюдений и экологического мониторинга. В 2004 г. полигон расширили, и количество скважин увеличилось до 51. В 2008 г. АО «Хиагда» вошло в состав Уранового холдинга «Атомредметзолото» («АРМЗ») и начался новый виток развития предприятия. За три следующих года было сооружено 230 технологических скважин (из них 77 откачных и 11 эксплуатационно-разведочных) и выполнены геологоразведочные работы по пяти новым месторождениям.

Предприятие и сейчас продолжает наращивать свои мощности. Так, летом 2015 года были запущены I очередь нового технологического комплекса и объекты инфраструктуры - площадки основного производства. «Ввод в эксплуатацию всего комплекса означает поступательный рост объёмов производства металла. В настоящее время отрабатываются залежи Хиагдинского месторождения. С 2015 по 2018 г. мы будем последовательно вводить в эксплуатацию залежи Источного и Вершинного месторождения. В 2015 г. объём производства готовой продукции должен составить 508 т. К 2018 г., надеюсь, сможем полностью загрузить новое оборудование, производить 1000 т необходимого стране металла в год. Но и это не предел. Наши расчёты показывают, что объём производства можно довести до 1300 т в год», - поделился планами Алексей Дементьев, генеральный директор АО «Хиагда».

В сентябре 2015 года на предприятии планируется запуск собственного цеха по производству серной кислоты производительностью 110 тыс. т H2SO4 в год, что позволит полностью обеспечить нужды АО «Хиагда» и сократить себестоимость готовой продукции. Основным сырьём производства H2SO4 станет техническая сера - сыпучее вещество, перевозка которого более безопасна и экологична, чем транспортировка кислоты.

Однако на АО «Хиагда» понимают, что бурение новых скважин и строительство производственных площадок - лишь половина успеха. Метод СПВ - самый современный на сегодняшний день - требует использования инновационного и качественного оборудования на всех этапах.

Насосы для подземного выщелачивания

Основную роль в процессе скважинного подземного выщелачивания играют насосы. Они используются уже на самой первой стадии - откачивания грунтовых вод, в которые потом добавляются кислый реагент и окисляющий компонент на основе перекиси водорода или кислорода. После при помощи скважинного оборудования раствор закачивается в геотехническое поле. Обогащённая ураном жидкость поступает в добывающие скважины, откуда вновь при помощи насосов отправляется на перерабатывающую установку, где в процессе сорбции уран оседает на ионообменной смоле. Затем металл отделяется химическим способом, суспензия обезвоживается и осушается до получения конечного продукта. Технологический раствор вновь насыщается кислородом (при необходимости - серной кислотой) и возвращается в цикл. «Очевидно, что насосы - один из ключевых элементов технологии СПВ: они задействованы на всех стадиях добычи.

Именно поэтому на первое место при подборе оборудования выходят его качество и долговечность - перерывы в работе недопустимы, так же, как и слишком малое количество часов наработки. Ведь в последнем случае насосы придётся часто менять, а это дополнительные финансовые и временные затраты», - говорит Юрий Мурашко, руководитель службы по связям с общественностью Уранового холдинга «АРМЗ».

Раствор серной кислоты, который впоследствии ещё и обогащается радиоактивным ураном, - агрессивная среда, а значит, насосы и их элементы должны быть устойчивыми к коррозии.

Ещё один важный критерий - надёжность систем уплотнений. «Исходя из указанных требований, для перекачивания продуктивных растворов из сборников в главный производственный корпус на АО «Хиагда» были выбраны скважинные насосы GRUNDFOS серии SPM. Они разработаны специально для работы с растворами в процессах выщелачивания: насосы изготовлены из высококачественной нержавеющей стали 1.4539 по стандартам DIN, что делает их невосприимчивыми к воздействию кислот, содержащихся в перекачиваемой среде», - рассказывает Александр Колмаков, региональный представитель пермского филиала компании «ГРУНДФОС», ведущего мирового производителя насосного оборудования.

Ещё большую надёжность моделей линейки SPM обеспечивает соединение электродвигателя с насосной частью шпильками с высокопрочными титановыми гайками. Также для повышения устойчивости насосов к кислоте держатель внутреннего кольца торцевого уплотнения впрессован в кольцо из нержавеющей стали. Наряду с высокой надёжностью, оборудование способствует повышению рентабельности производства - ведь насосы GRUNDFOS оснащены современными энергоэффективными двигателями с высоким КПД.

Как показывает опыт использования оборудования SPM на добывающих предприятиях, насосы GRUNDFOS отличаются от аналогов высоким сроком наработки - 6000-8000 часов против стандартных 700-800 часов. «Всего на нашем предприятии задействовано 195 скважинных насосов GRUNDFOS. Они эксплуатируются уже несколько лет, и за это время никаких нареканий работа оборудования не вызывала», - говорит Юрий Мурашко (Урановый холдинг «АРМЗ»).

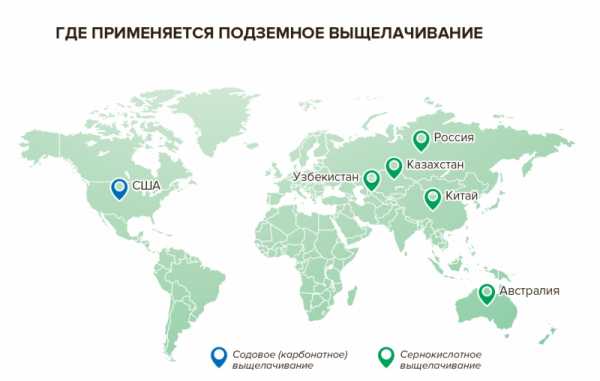

Зарубежный опыт использования технологии СПВ

На долю скважинного подземного выщелачивания приходится около 20% всего мирового уранового промысла. Лидерство пока что удерживают подземные рудники (40%) и открытые карьеры (30%). Однако много говорит тот факт, что методу СПВ отдают предпочтение такие развитые уранодобывающие страны, как США, Узбекистан и безусловный лидер отрасли - Казахстан. Например, добычей радиоактивного металла методом подземного выщелачивания занимаются на крупнейшем месторождении республики - руднике Инкай, принадлежащем «Казатомпром». Его потенциальные запасы урана оцениваются в 41 тыс. тонн, что, по подсчётам экспертов, позволит эксплуатировать участок более 30 лет.

Так же, как и на АО «Хиагда», для закачивания и откачивания выщелачивающего и продуктивного растворов в скважинах установлены насосы серии SPM (1 для закачки, 6 для откачки).

Наряду со скважинным оборудованием, на руднике «Инкай» широко применяются и другие модели насосов GRUNDFOS. В частности, в процессах приёмки и перекачки серной кислоты установлены вертикальные многоступенчатые центробежные насосы серии CRN с магнитными муфтами MAGdrive. Последние заменяют стандартные торцевые уплотнения, которые восприимчивы к агрессивным жидкостям.

Магнитные муфты повышают надёжность оборудования, позволяя без проблем работать с раствором H2SO4 , а также являются гарантом отсутствия утечек химических растворов.

Подобные насосы с магнитными муфтами только во взрывозащищённом исполнении применяются на руднике для заполнения топливных цистерн. Кроме того, насосы CRN, оснащённые частотно-регулируемыми приводами (ЧРП) и двойным торцевым уплотнением, установлены для подачи серной кислоты в трубопроводную трассу на полигон для доведения раствора до требуемой концентрации. Использование ЧРП позволяет оптимизировать затраты электроэнергии на данном участке производства.

Сегодня скважинное подземное выщелачивание применяет большинство российских и зарубежных уранодобывающих предприятий. Накопленный опыт будет полезен другим компаниям при организации процессов и выборе надёжного и долговечного оборудования.

пресс-служба ООО "ГРУНДФОС"

Тел.: (495) 506-23-50

Skype: press.grundfos

Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

www.grundfos.ru

Технологии

helion-ltd.ru

Добыча по крупицам

Добыча по крупицам

Уранодобытчики отзываются о скважинном подземном выщелачивании, одном из самых популярных способов извлечения урана, не иначе как в превосходной степени: самый экономичный, самый экологичный, самый безопасный. «СР» разобралась, как работает этот метод, а заодно выяснила, почему советская технология лучше американской, где самый дешевый уран и можно ли вести добычу в вечной мерзлоте.

В профессиональной литературе и публицистике часто можно встретить информацию, что метод скважинного подземного выщелачивания (СПВ) в начале 1960-х годов независимо друг от друга изобрели в СССР и в США. Кто все-таки был первым, история умалчивает. Бесспорно одно: советские ученые разработали технологию сернокислотного выщелачивания (американцы, напротив, сосредоточились на содовом), и именно эта технология доминирует, ее применяет, в частности, мировой лидер по добыче урана Казахстан.

Самый-самый

Как можно догадаться из названия, уран извлекается под землей, или, говоря профессиональным языком, в месте залегания: через руду прокачивают реагенты — растворы серной кислоты или соды, которые растворяют урановые минералы. По оценкам экспертов, себестоимость добычи при сернокислотном способе более чем в два раза ниже, чем при содовом, а капитальные затраты — в 1,5 раза ниже.

Так как руда остается в недрах, почвенный покров почти не нарушается, не формируются отвалы пустых пород, не образуются хвосты переработки руд, вот почему подземное выщелачивание — экологически чистый метод. Территорию месторождения сразу после рекультивации можно использовать под сельскохозяйственные нужды, а на самовосстановление водоносного горизонта потребуется несколько лет.

При карьерном и шахтном способе добычи руду для получения уранового концентрата надо извлечь из недр, раздробить, переработать. При подземном выщелачивании передел добычи руды полностью исключен: начальная стадия гидрометаллургической переработки, растворение урановых минералов, происходит в недрах. За счет этого метод скважинного подземного выщелачивания прочно закрепился на первом месте по экономике. Сегодня 28 из 45 действующих в мире рудников отрабатываются именно так, при этом 17 рудников — с себестоимостью добычи ниже средней спотовой цены за первые две декады ноября (23 доллара за фунт U3O8).

Еще один плюс — этот способ самый безопасный. Рабочие, операторы не контактируют с урановой рудой и наиболее опасным для человека продуктом распада урана — газом радоном. За все время использования подземного выщелачивания ни одного случая переоблучения персонала не зафиксировано. В наши дни ношение дозиметров на рудном поле СПВ отменено. С датчиками теперь заходят только на перерабатывающие производства, где имеют дело уже с концентратом.

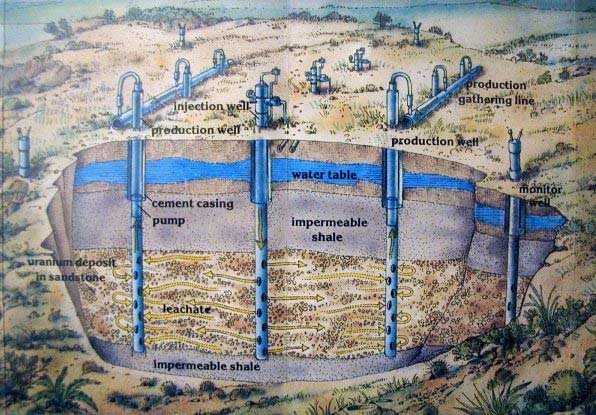

Одно но

Почему весь уран не добывают этим экономичным, экологичным и безопасным способом? Потому что есть ряд технических ограничений. Наиболее важное условие — руда должна залегать в обводненных проницаемых отложениях. Идеально подходящая под этот метод рудная залежь представляет собой песчаный пласт, расположенный горизонтально ниже уровня грунтовых вод и изолированный сверху и снизу водоупорами — глиной. Этот пласт пробуривают вертикальными скважинами. Скважины по функциям делятся на закачные и откачные. В первые подается выщелачивающий раствор. Проходя через пласт, он растворяет урановые минералы и через откачные скважины поступает на сорбционную установку, где уран оседает на ионообменных смолах.

СПРАВКА

За последние 10 лет мировая добыча урана скважинным подземным выщелачиванием увеличилась почти в четыре раза. Этим методом извлекается примерно половина добываемого урана.

Парадокс: добыча с самой низкой себестоимостью ведется там, где руды бедные. Содержание урана в них в среднем 0,05 – 0,07 %. Урановые минералы в такой руде можно разглядеть только под микроскопом.

Перспективы

Уранодобытчики ищут пути совершенствования СПВ. Например, руководитель технической группы алматинского филиала Uranium One Михаил Першин предложил инновацию в ремонтно-восстановительных работах на месторождении. Во время эксплуатации фильтр скважины забивают химические вещества и механические примеси, из-за чего снижается ее дебит. Восстановить производительность можно с помощью реагентов — этот способ оказался более быстрым, дешевым и качественным по сравнению с ранее применявшимися.

Другой инновационный проект — внедрение системы насосных скважин на двух крупных рудниках: Каратау и Акбастау. Это позволяет варьировать режимы скважин: откачная может стать закачной, и наоборот. Регулировка — из центра управления, что очень удобно и дает существенную экономию на оборудовании полигона. Более того, система насосных скважин позволяет сократить потери урана в недрах. Для применения такого технического решения необходимы напорные артезианские воды.

Оба ноу-хау позволяют удлинить межремонтный цикл, стабилизировать работу полигонов, увеличить производительность скважин и снизить операционные затраты на их восстановление.

До добычи урана добрались информационные технологии. Прорывным направлением становится внедрение интеллектуальных систем моделирования процессов СПВ на всех стадиях освоения месторождения. Геотехнологическое моделирование позволяет более полно отрабатывать запасы и оптимизировать процесс отработки. «Атомредметзолото» уже использует эту методику на российских рудниках. Разработчик программы — Северский технологический институт НИЯУ «МИФИ».

7 ИНТЕРЕСНЫХ ФАКТОВ

- Несмотря на название, СПВ не предполагает применения щелочи. Выщелачивание — это растворение рудного минерала без нарушения целостности вмещающей его горной породы. Уровень pH выщелачивающего раствора — 2,5 – 3, примерно как у уксуса.

- Самые сложные геоклиматические условия добычи на Хиагдинском местрождении в Бурятии: там температура воздуха зимой опускается до –45 °C, температура подземных вод в области рудных залежей чуть выше 0 °C. Рудные залежи перекрыты 200-метровой вулканической толщей, верхние 90 м которой — в вечной мерзлоте.

- Прославившийся благодаря песне город Учкудук (по-узбекски — «три колодца») был основан экспедицией, искавшей в тех местах уран. Геологи выкопали три колодца: для питья, для купания и для технических нужд.

- Себестоимость добычи не зависит от содержания урана в руде. Самая богатая руда, 20 % полезного компонента, — в Канаде. На месторождениях Казахстана — в 400 раз ниже, но именно там добывать уран дешевле всего.

- Самая низкая себестоимость добычи урана в мире на рудниках Каратау и Акбастау месторождения Буденовское. Их разрабатывают СП «Казатомпрома» и Uranium One.

- В Казахстане более 60 % запасов урана содержится в одной рудной провинции — Чу-Сарысуйской. На площади 40 тыс. км² сосредоточены месторождения урана, идеально подходящие для СПВ, с ресурсной базой почти 1 млн т.

- В СССР первенство в применении сернокислотного выщелачивания (1962 год) оспаривали Девладовское месторождение на Украине и Учкудукское месторождение в Узбекистане. На последнем уран поначалу добывали карьером.

strana-rosatom.ru

Скважинное подземное выщелачивание меди - Журнал Горная промышленность

А.И. Заболоцкий, ООО «УГМК-Холдинг»

Т.И. Ситникова, И.Э. Ященко, ОАО «Уралгидромедь»; К.А. Заболоцкий, УГГА

Предварительные результаты отработки опытно-промышленных блоков на Гумешевском месторождении

А.И. Заболоцкий, ООО «УГМК-Холдинг»

Т.И. Ситникова, И.Э. Ященко, ОАО «Уралгидромедь»; К.А. Заболоцкий, УГГА

Статья посвящена предварительному обобщению результатов опытно-промышленных испытаний способа сква-жинного выщелачивания меди из окисленных руд Гумешевского месторождения. На месторождении выделено три природных типа руд. Анализ показателей отработки проведен для пяти блоков, представляющих эти типы руд. В целом констатируется: опытно-промышленные испытания на месторождении показали полную состоятельность скважинного способа подземного выщелачивания окисленных и полуокисленных руд в зоне техно-генеза (нарушенный горными работами массив) и в экологически напряженном районе.

По остаточным запасам и прогнозным ресурсам только окисленных руд, составляющим около 300 тыс. т меди, Гумешевское месторождение имеет высокую потенциальную ценность. Очередная «жизнь» месторождения началась с момента выдачи ОАО «Уралгидромедь» лицензии на геологическое изучение и разработку. Несмотря на все трудности кризисного десятилетия, недропользователь проводил работы по разведке месторождения, поиску эффективных технологий добычи и переработки руд.

Первоначально разведка велась под горный способ отработки. На этой стадии к разработке технологии обогащения были привлечены весьма авторитетные фирмы: «Уотокум-пу» (Финляндия), СУМЗ, а также английская и канадская фирмы. Отрабатывались технологические схемы гравитационного, флотационного, магнитного обогащения, гидрометаллургического передела в вариантах чанового, автоклавного и кучного выщелачивания. Несмотря на все усилия, был сделан вывод: добыча окисленных руд Гумешевского месторождения открытым способом с последующей заводской переработкой - нерентабельна.

В начале 2002 г. были начаты работы по оценке возможности отработки месторождения способом подземного выщелачивания (ПВ). Были проведены лабораторные исследования технологии выщелачивания и переработки растворов, лабораторные и полевые исследования фильтрационных свойств, моделирование процесса ПВ в натурных условиях, инженерно-экологические изыскания, разработан проект опытно-промышленных испытаний, прошедший апробацию в Государственной экологической экспертизе.

С 2004 года ведется опытно-промышленная добыча способом скважинного подземного выщелачивания сернокислыми растворами с производительностью до 5.0 тыс.т. катодной меди в год.

При геологическом изучении месторождения в зоне окисления по вещественному составу выделено четыре природных типа руд:

1. Скарноиды - образования, сложенные песчано-глинистым, дресвяно-песчано-глинистым материалом. Цвет от желтовато-бурого до коричневого. Обломочная фракция представлена кварцево-кремнистыми в различной степени ожелезненными с редкими бурожелезняковыми стяжениями. Глинистая составляющая часто преобладает и представлена железистыми охрами с примесью делюви-ально-элювиальных глин. Эта зона наиболее окислена и в целом обеднена медью. Содержание кислоторастворимой меди - пониженное. Расположена в основном выше уровня грунтовых вод. По содержанию меди и фильтрационным свойствам этот тип предварительно отнесен к категории забалансовых руд.

2. Бурые железняки с прослоями глинизированных вмещающих пород. Состав дресвяно-глинистый, глинисто-щебенистый. Обломочная составляющая представлена бурыми железняками, ожелезненными кварцитоподобными породами, джаспероидами, в виде желваков, стяжений и жеод. Глинистая составляющая представлена каолинитами с примесью серицита и талька, охристыми глинами. Медная минерализация представлена малахитом в виде примазок, пленочек, корочек, почковидных наростов, купритом в виде вкраплений, сростков, аморфных масс, реже встречается хризоколла и вторичные сульфиды меди. Этот тип руд наиболее представителен по запасам, характеризуется более высокими содержаниями меди и расположен преимущественно ниже уровня грунтовых вод.

3. Дезинтегрированные первичные руды, частично окисленные. Дресвяно-щебенистые и глинисто-щебенистые ок-варцованные скарны, железненные с вкраплением пирита, халькопирита, с примазками медной зелени, включениями куприта, редко самородной меди. «Сульфидная сы-пучка» дресвяно-песчанистая, глинисто-дресвянистая. Цвет от светло-серого до черного. Состав: сажистые и мелкозернистые агрегаты пирита, халькопирита, вторичные сульфиды меди, кварц. Этот тип руд располагается вблизи и непосредственно в зоне западного контакта кварцевых диоритов и мраморов в нижней части рудного тела (ниже 60 м). Характеризуется высокими содержаниями валовой меди, при этом содержание кислоторастворимой меди колеблется в широких пределах. Располагается ниже уровня грунтовых вод.

4. В результате проведения добычных работ (подземных и открытых) в течение длительного периода сформировался техногенный тип руды, представленный перемещенной и обрушенной горнорудной массой - «смешанная руда». На отдельных участках горнорудная масса, вследствие проведения подземных добычных работ на горизонтах от 54 м до 145 м и ниже, претерпела обрушение и проседание и дополнительную дезинтеграцию. Основные типы руд перемешались и представляют собой илисто-дресвяно-щебенистые образования. Состав: обломки рудных скарнов, вкрапленных сульфидных руд, шахтная крепь, бурый железняк, скарнированные диориты.

Опытно-промышленные испытания проводятся на 6-ти блоках. По содержанию кислоторастворимой меди блок 1+2 заметно беднее остальных, за исключением блока 5, представленного двумя типами руд (2 и 3). Блок 3 выделяется от всех остальных по содержанию валовой меди, но по содержанию кислоторастворимой меди блоки 3, 4 и 6 примерно равноценны.

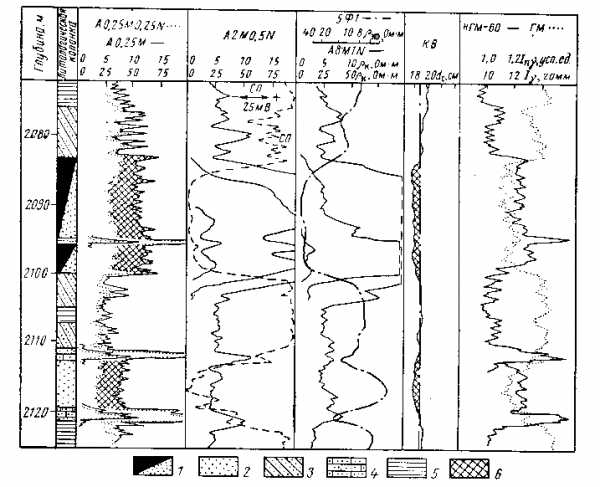

Динамика технологических показателей отработки опытно-промышленных блоков представлена на рис. в виде графиков изменения основных технологических показателей содержания меди в растворах, степени извлечения и удельного расхода кислоты во времени. На графиках помесячные показатели приведены, начиная с 2005 г., хотя опытно-промышленная отработка была начата в апреле 2004 года. Данные 2004 г. учтены на начало 2005 года.

Отметим некоторые особенности реального ведения процесса выщелачивания на всех блоках. Начиная с апреля 2004 г. в блоки была подана кислота. В конце 2004 г. и в течение января-марта 2005 года кислота в недра не подавалась, хотя проработка блоков оборотными растворами продолжалась. В этот же период переработка продуктивных растворов проводилась частично - 35.. .40% от общего объема. С апреля по сентябрь 2005 г. переработка растворов не проводилась вообще.

Такой режим применен целенаправленно для оценки возможности получения более кондиционных растворов путем наращивания концентрации меди и накопления массы меди в продуктивных растворах в режиме оборота растворов без переработки (на практике таким приемом при выщелачивании урана пользуются исключительно при закислении блоков). Главная опасность такого процесса заключается в вероятности потери полезного компонента при повторном цикле выщелачивания. Такая вероятность, конечно, имеет место, но для процесса выщелачивания меди она существенно ниже, хотя бы по той причине, что фактор выпадения меди в раствор по окислительно-восстановительному механизму практически отсутствует. Гидролиз меди происходит при рН=5.5, что также требует существенной нейтрализации растворов. Поэтому для выщелачивания меди такой механизм вполне может использоваться на практике и значение эксперимента нельзя недооценить.

Режим выщелачивания первой половины 2005 года сказался на графиках основных показателей, которые приобрели нелогичную в традиционном понимании форму. Так, при пиковом росте концентрации меди на блоках №1+2 наблюдался рост удельного расхода кислоты, хотя обычно происходит наоборот.

Аналогично рост концентраций меди не сказался на росте степени извлечения. Ясно, что фактически извлечение из недр имело место, и кислота расходовалась небесполезно, но учет показателей ведется по товарной продукции, которая в этот период отсутствовала. Подобные явления имеют место и на блоках 4 и 6.

Вследствие того, что блоки находятся на разных стадиях отработки для удобства сравнения в табл. 2 даны итоговые характерные показатели отработки, а также некоторые их производные: извлечение при Ж/Т=1 (%/ЖТ), извлечение за месяц (%/мес), добыча за месяц из 1т ГРМ (кг/месТРМ), среднее содержание меди в растворах, приведенное к 1% извлечения.

Объединенные блоки 1 и 2, отрабатывающие наименее благоприятный тип руд - выветрелые скарноиды - тем не менее, имеют сравнительно неплохие показатели. Так, при явно худших показателях по удельному расходу кислоты, интенсивности добычи, среднему содержанию, этот блок экономичнее блоков 4 и 6 по извлечению на единицу Ж/Т, вполне конкурирует со всеми блоками по среднему содержанию, приведенному к 1% извлечения. Извлечение на блоке растет без затухания, содержание меди находится на хорошем уровне, хотя и медленно падает, удельный расход кислоты держится на одном экономически приемлемом уровне. Общий вывод по блокам: 1+2: их предварительное отнесение к забалансовому может быть преждевременным.

Блок 3, отрабатывающий третий тип руд - частично окисленные первичные руды - и блок 5, отрабатывающий 2-й и 3-й типы руд, имеют схожие показатели. Практически по всем параметрам эти блоки выглядят более технологичными: удельный расход минимальный, интенсивность добычи и содержание меди максимальные. Графики изменения основных показателей практически идеальны: закономерный рост степени извлечения при практически стабильном удельном расходе и закономерном снижении концентрации меди в растворах.

Одно только обстоятельство нарушает идиллию в отнесении руды третьего типа к благоприятным для выщелачивания. Степень извлечения перевалила далеко за 100%, что сигнализирует о какой-то системной ошибке расчетов. На самом деле ошибки нет, есть факт, который в производственном учете не отражен. А факт заключается в том, что в зоне развития третьего типа руд есть еще один тип - в форме подземных вод, содержащих промышленно значимые содержания растворенной меди.

Первые анализы откачных растворов из этих блоков показывали содержания меди до 6 г/л. Нам не доводилось ранее сталкиваться с подобными фактами ни на практике, ни в литературе. Можно предполагать, что такие «жидкие руды» распространены и на других месторождениях. Но впервые промышленная значимость таких растворов установлена скорее всего на Гумешевском месторождении.

Природа таких вод не вполне ясна в плане роли и значения техногенеза в их образовании. То, что на границе окисленных и первичных руд происходят процессы растворения и переотложения меди и других компонентов, в том числе при участии бактерий, не секрет. На Гумешевском месторождении, нарушенном многочисленными горными выработками, эти процессы могли усилиться за счет привносимого кислорода. Насколько этот фактор сработал, да и достоверные запасы растворенной меди на сегодняшний день не установлены. Но не вызывает сомнений то, что их влияние на показатели отработки весьма весомо. При правильном их учете блоки, отрабатывающие первичные, частично окисленные руды, уже не будут иметь столь оптимистичных показателей.

Блоки 4 и 6, отрабатывающие бурожелезняковый тип руд, по показателям отработки проявляют достаточно существенные различия, но интенсивность обработки их растворами различается в два раза. Блоки находятся в отработке одинаковое время, но блок 4 отрабатывается в менее интенсивном режиме, по показателю Ж/Т он отстает от блока 6 в два раза. При одинаковом содержании кислоторастворимой меди такой режим теоретически должен обеспечивать более высокие содержания меди в растворах. Но этого не наблюдается: среднее содержание меди в растворах примерно одинаково.

Естественно, среднее содержание, приведенное к проценту извлечения, на блоке 4 соответственно в два раза выше, но при имеющей место тенденции падения содержания в растворах при дальнейшей отработке и этот показатель будет стремиться к выравниванию. По показателю (%/ЖТ) блоки работают одинаково, т.е. аналогичный уровень извлечения будет достигнут при аналогичных уровнях Ж/Т, но время отработки блока 4 будет в два раза дольше.

Причинами такого неадекватного поведения может быть нерациональная система вскрытия блока 4 или неоптимальность гидродинамического режима. Блок 4, имеющий горнорудной массы в два раза больше, отрабатывается в среднем четырьмя откачными скважинами, в то время как блок 6 - в среднем шестью скважинами. Очевидно, что сеть скважин на блоке 4 недостаточно плотная, чтобы обеспечивать равномерную проработку блока.

По результатам отработки проанализированных блоков завершается разработка ТЭО кондиций. Предприятие будет переходить к промышленной отработке и вести разведку флангов месторождения. Не вдаваясь в детали, отметим, что предприятие работает на объекте, расположенном в экологически напряженном районе вот уже 5-й год. Тем не менее, при постоянном, всестороннем и тщательном экологическом контроле, осуществляемом компетентными организациями, предприятие не имеет принципиальных нареканий.

Проведенный анализ дает возможность сформулировать ряд следующих очевидных положений: 1. На Гумешевском месторождении выделяются три природных типа руд и один техногенный:

- выветрелые, высокоглинистые, слабопроницаемые, относительно бедные скарноиды;

- бурые железняки, слабоглинизированные, хорошопрони-цаемые, рядовые по содержанию меди;

- первичные полуокисленные, слабоглинистые с преимущественно трещинной проводимостью рядовые и местами богатые за счет зоны вторичного обогащения;

- техногенные обрушенные руды, представляющие смесь разных природных типов руд.

2. На опытно-промышленной стадии проводятся испытания первых трех типов руд, четвертый будет опробован в ходе промышленной отработки.

3. Существенно улучшают показатели отработки и экономику добычи руд переходного третьего типа подземные воды, содержащие медь в концентрациях промышленного уровня. По предварительным оценкам объем таких растворов может претендовать на самостоятельный тип руд, условно называемым «жидкая медь». Феномен наличия таких растворов должен быть тщательно изучен, в первую очередь, с целью установления возможности их возобнов-ляемости.

4. Анализ показателей отработки блоков второго типа (бу-рожелезняковых) показывает, что руды с идентичными свойствами на двух блоках отрабатываются с существенно разными показателями, что требует изучения и оптимизации всех факторов отработки.

5. Показатели отработки предварительно относимых к забалансовым скарноидов (1-й тип) могут в конечном итоге оказаться не хуже, чем на более богатых и более проницаемых рудах второго типа.

В целом, можно констатировать, что опытно-промышленные испытания на Гумешевском месторождении показали полную состоятельность скважинного способа подземного выщелачивания окисленных и полуокисленных руд в зоне техногенеза (нарушенный горными работами массив) и в экологически напряженном районе.

Журнал "Горная Промышленность" №5 (81) 2008, стр.17

mining-media.ru

Добыча по крупицам | Атомная энергия 2.0

Уранодобытчики отзываются о скважинном подземном выщелачивании, одном из самых популярных способов извлечения урана, не иначе как в превосходной степени: самый экономичный, самый экологичный, самый безопасный. «СР» разобралась, как работает этот метод, а заодно выяснила, почему советская технология лучше американской, где самый дешевый уран и можно ли вести добычу в вечной мерзлоте.

В профессиональной литературе и публицистике часто можно встретить информацию, что метод скважинного подземного выщелачивания (СПВ) в начале 1960-х годов независимо друг от друга изобрели в СССР и в США. Кто все-таки был первым, история умалчивает. Бесспорно одно: советские ученые разработали технологию сернокислотного выщелачивания (американцы, напротив, сосредоточились на содовом), и именно эта технология доминирует, ее применяет, в частности, мировой лидер по добыче урана Казахстан.

Самый-самый

Как можно догадаться из названия, уран извлекается под землей, или, говоря профессиональным языком, в месте залегания: через руду прокачивают реагенты — растворы серной кислоты или соды, которые растворяют урановые минералы. По оценкам экспертов, себестоимость добычи при сернокислотном способе более чем в два раза ниже, чем при содовом, а капитальные затраты — в 1,5 раза ниже.

Так как руда остается в недрах, почвенный покров почти не нарушается, не формируются отвалы пустых пород, не образуются хвосты переработки руд, вот почему подземное выщелачивание — экологически чистый метод. Территорию месторождения сразу после рекультивации можно использовать под сельскохозяйственные нужды, а на самовосстановление водоносного горизонта потребуется несколько лет.

При карьерном и шахтном способе добычи руду для получения уранового концентрата надо извлечь из недр, раздробить, переработать. При подземном выщелачивании передел добычи руды полностью исключен: начальная стадия гидрометаллургической переработки, растворение урановых минералов, происходит в недрах. За счет этого метод скважинного подземного выщелачивания прочно закрепился на первом месте по экономике. Сегодня 28 из 45 действующих в мире рудников отрабатываются именно так, при этом 17 рудников — с себестоимостью добычи ниже средней спотовой цены за первые две декады ноября (23 доллара за фунт U3O8).

Еще один плюс — этот способ самый безопасный. Рабочие, операторы не контактируют с урановой рудой и наиболее опасным для человека продуктом распада урана — газом радоном. За все время использования подземного выщелачивания ни одного случая переоблучения персонала не зафиксировано. В наши дни ношение дозиметров на рудном поле СПВ отменено. С датчиками теперь заходят только на перерабатывающие производства, где имеют дело уже с концентратом.

Одно но

Почему весь уран не добывают этим экономичным, экологичным и безопасным способом? Потому что есть ряд технических ограничений. Наиболее важное условие — руда должна залегать в обводненных проницаемых отложениях. Идеально подходящая под этот метод рудная залежь представляет собой песчаный пласт, расположенный горизонтально ниже уровня грунтовых вод и изолированный сверху и снизу водоупорами — глиной. Этот пласт пробуривают вертикальными скважинами. Скважины по функциям делятся на закачные и откачные. В первые подается выщелачивающий раствор. Проходя через пласт, он растворяет урановые минералы и через откачные скважины поступает на сорбционную установку, где уран оседает на ионообменных смолах.

За последние 10 лет мировая добыча урана скважинным подземным выщелачиванием увеличилась почти в четыре раза. Этим методом извлекается примерно половина добываемого урана.

Высаживается уран селективно, остальные компоненты (алюминий, железо, магний и др.) уходят с оборотными растворами обратно в недра. Из смол извлекают десорбат урана, из десорбата получают желтый осадок — соли урана. После сушки и чистки осадок превращается в порошок — желтый кек.

Парадокс: добыча с самой низкой себестоимостью ведется там, где руды бедные. Содержание урана в них в среднем 0,05 – 0,07 %. Урановые минералы в такой руде можно разглядеть только под микроскопом.

Перспективы

Уранодобытчики ищут пути совершенствования СПВ. Например, руководитель технической группы алматинского филиала Uranium One Михаил Першин предложил инновацию в ремонтно-восстановительных работах на месторождении. Во время эксплуатации фильтр скважины забивают химические вещества и механические примеси, из-за чего снижается ее дебит. Восстановить производительность можно с помощью реагентов — этот способ оказался более быстрым, дешевым и качественным по сравнению с ранее применявшимися.

Другой инновационный проект — внедрение системы насосных скважин на двух крупных рудниках: Каратау и Акбастау. Это позволяет варьировать режимы скважин: откачная может стать закачной, и наоборот. Регулировка — из центра управления, что очень удобно и дает существенную экономию на оборудовании полигона. Более того, система насосных скважин позволяет сократить потери урана в недрах. Для применения такого технического решения необходимы напорные артезианские воды.

Оба ноу-хау позволяют удлинить межремонтный цикл, стабилизировать работу полигонов, увеличить производительность скважин и снизить операционные затраты на их восстановление.

До добычи урана добрались информационные технологии. Прорывным направлением становится внедрение интеллектуальных систем моделирования процессов СПВ на всех стадиях освоения месторождения. Геотехнологическое моделирование позволяет более полно отрабатывать запасы и оптимизировать процесс отработки. «Атомредметзолото» уже использует эту методику на российских рудниках. Разработчик программы — Северский технологический институт НИЯУ «МИФИ».

7 ИНТЕРЕСНЫХ ФАКТОВ

- Несмотря на название, СПВ не предполагает применения щелочи. Выщелачивание — это растворение рудного минерала без нарушения целостности вмещающей его горной породы. Уровень pH выщелачивающего раствора — 2,5 – 3, примерно как у уксуса.

- Самые сложные геоклиматические условия добычи на Хиагдинском местрождении в Бурятии: там температура воздуха зимой опускается до –45 °C, температура подземных вод в области рудных залежей чуть выше 0 °C. Рудные залежи перекрыты 200-метровой вулканической толщей, верхние 90 м которой — в вечной мерзлоте.

- Прославившийся благодаря песне город Учкудук (по-узбекски — «три колодца») был основан экспедицией, искавшей в тех местах уран. Геологи выкопали три колодца: для питья, для купания и для технических нужд.

- Себестоимость добычи не зависит от содержания урана в руде. Самая богатая руда, 20 % полезного компонента, — в Канаде. На месторождениях Казахстана — в 400 раз ниже, но именно там добывать уран дешевле всего.

- Самая низкая себестоимость добычи урана в мире на рудниках Каратау и Акбастау месторождения Буденовское. Их разрабатывают СП «Казатомпрома» и Uranium One.

- В Казахстане более 60 % запасов урана содержится в одной рудной провинции — Чу-Сарысуйской. На площади 40 тыс. км² сосредоточены месторождения урана, идеально подходящие для СПВ, с ресурсной базой почти 1 млн т.

- В СССР первенство в применении сернокислотного выщелачивания (1962 год) оспаривали Девладовское месторождение на Украине и Учкудукское месторождение в Узбекистане. На последнем уран поначалу добывали карьером.

www.atomic-energy.ru

Подземное выщелачивание металлов и мегалиты как отходы пастового сгущение породы

В этой статье я выдвину версию, которая по масштабности тянет на сценарий фантастического фильма. Но самое удивительное в ней – это то, что наша цивилизация уже дошла до этих технологий и использует их для добычи полиметаллических руд.

У многих интересующихся темой мегалитов рано или поздно возникает вопрос: если это искусственные останцы, то как они могли образоваться или быть изготовлены? Ведь с одной стороны по геологии – это сиениты, граниты, закритстализовавшиеся в глубинах Земли или около ее поверхности. А эти массы находятся на поверхности, да и в таких формах: стены, кладка из отдельных масс, столбы. Все списывают на эрозию осадочных пород. В одних случах мозг понимает, что природа, возможно, здесь непричем. А в другие моменты никак не может найти даже примерного ответа о методе создания этой фантастики.

До недавнего времени так было и у меня. И вот появился ответ. Не касающийся официальных взглядов геологии, а ответ связанный с наличием когда-то на нашей планете разумных сил с технологиями, к которым мы только-только подошли.

Так как в этом названии статьи могут быть взаимосвязаны современная технология добычи металлов и мегалиты? Давайте по-порядку.

1. Технология подземного выщелачивания полиметаллических руд.

Подземное выщелачивание — физико-химический процесс добычи минералов (металлов и их солей) — таких как медь, уран, золото или поваренная соль — через скважины, пробуренные в залежь, с помощью различных растворителей.

Процесс начинается с бурения скважин, также могут применяться взрывчатые вещества или метод гидравлического разрыва пласта для облегчения проникновения раствора в залежь. После этого в скважину через группу закачных скважин накачивается растворитель (выщелачивающий агент), где он соединяется с рудой. Смесь, содержащая растворённую руду, затем выкачивается через откачные скважины на поверхность, где подвергается экстракции.

Подземное выщелачивание является альтернативой методам открытой и подземной разработки. По сравнению с ними, подземное выщелачивание не требует большого объема выемок или непосредственного контакта рабочих с горными породами по месту их нахождения. Эффективно даже на бедных месторождениях, а также для глубокозалегающих руд. Для урана могут использоваться слабые растворы серной кислоты или раствор гидрокарбонатов. Для золота применяют растворы, содержащие активный хлор.

Заброшенная советская скважина, которая использовалась в подземном выщелачивании урана, Чехия.

Территория с трубами и насосами для подземного выщелачивания

Не буду давать большой объем подробной специализированной информации, с ней можно ознакомиться в этих работах:

К ПРОБЛЕМЕ СКВАЖИННОГО ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА

ДОБЫЧА УРАНА МЕТОДОМ СКВАЖИННОГО ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ

Подземное выщелачивание полиэлементных руд

Другое название метода подземного выщелачивания – гидрометаллургия выделение металлов из руд, концентратов и отходов производства с помощью водных растворов определённых веществ (химических реагентов). Самым древним известным способом гидрометаллургии является выделение меди из руд Рио-Тинто (Испания) в XVI столетии. Позднее были разработаны и воплощены гидрометаллургические способы извлечения платины (1827), никеля (1875), алюминия из бокситов (1892), золота (1889), цинка (1914) и т. д.

В настоящее время этот способ используется для получения урана, алюминия, золота, цинка и др.

Сегодня около 20 % мирового производства Cu, 50-80 % Zn и Ni, 100 % оксидов Аl и U, металлических Cd, Co и других металлов базируется на гидрометаллургии. Основная операция гидрометаллургии – выщелачивание (например, кучное выщелачивание, подземное выщелачивание).

Думаю, принцип этой технологии понятен

Как выделяют металлы из такого раствора? Пример технологического процесса поверхностного выщелачивания золота: используется серная кислота. В реагентном отделении подготавливается известковое молоко, цианид, каустик, пиросульфит растворяют в нужной пропорции и все это циркулирует по трубам на ОРП (отделение рудоподготовки) и ГМО (гидрометаллургическое отделение). На ОРП подготавливают пульпу и сливают на флотацию, оттуда на ГМО на вытяжку золота с помощью ионообменной смолы.

2. Пещеры.

Если мы представим, что некие находившиеся на Земле высокоразвитые цивилизации (гостевые или коренные) использовали что-то подобное в своей деятельности, то что может остаться после работы такой установки, оборудования в трещиноватых или просто осадочных породах? Мое мнение – пещеры. Приведу пример тех пещер, которые находятся в паре десятков километров от Койского белогорья Красноярского края, где как уже было показано на этих страницах – почти на каждой горе расположились мегалиты.

Пещера Баджейская, Красноярский край

Вход, вернее спуск в пещеру

Галька в стенах со связующим – глиной. Никого не интересует, почему структура породы этих гор – галечник? Или галечник слагает только своды пещер? Вопрос к геологам. Или будут опять отговорки про дно древнего моря? Может быть, при промывке пород и выкачивании раствора из горы по технологии подземного выщелачивания эта галька и образовалась? Т.е. поток и давление были настолько огромные, что промыли эту пещеру в горе и окатали камни в галечник.

Не исключаю и других версий – это можно объяснить следующими процессами: холмы и горы сложены целиком из галечных пород и вода промыла в них эти пещеры. Вода, идущая сверху (ливни), либо снизу при катаклизмах (выход подземных водоемов). Но вопрос: кто сложил галечные породы в такие огромные холмы остается. Не исключено, что галька – это продукт лишь в самой пещере. Ее окатали потоки жижи, идущие по расщелинам.

Но я склоняюсь к первой версии, которая позволяет связать пещеры и мегалиты, которые, как яч сказал, расположены поблизости от данных пещер. Это если мы принимаем версию с гигантскими карьерами и что технологию подземного выщелачивания руды могли использовать некие высокоразвитые силы в прошлом Земли. Вкратце это описание такое: на холме находилась некая установка, которая пробурив скважину, закачивала в нее раствор, а потом выкачивали его с растворенными металлами. Вода есть в долине, там полно мелких рек. Вопрос в химии, кислотах. Потом выделяли из раствора нужное, сгущали получившийся шлак по технологии пастового сгущения и складировали массы в мегалиты. Складировали как придется, но где-то получалась кладка, а где-то как блины. А где-то есть и облитые сиенитом горы. Т.е. в этой версии появляется еще интересный вывод: сиенит и другие гранитоиды – это не магматическая порода, а закристаллизованная древняя порода, растворенная в химии. Процесс примерно как выращенные квасцы в растворе медного купороса. Только кристаллизовались из этого раствора различные минералы.

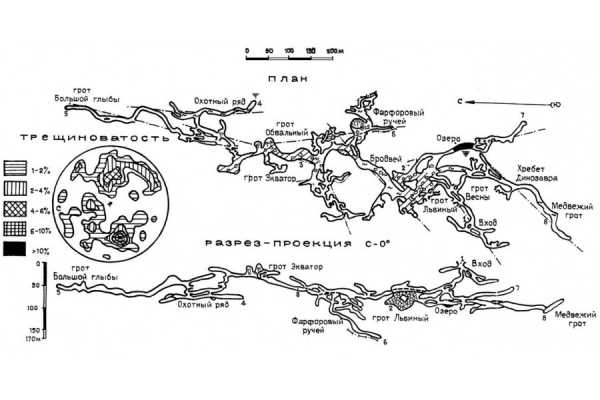

План пещеры. 6 км ходов

Там до сих пор есть не окаменевшая глина, из которой посетители пещеры лепят такие скульптуры

А это уже Большая орешная пещера, расположенная тоже в этих местах:

58 км ходов

И тоже галечник в породе

Порода с валунами

Окаменевшая глина с карбонатами

Виды с горы, где расположена пещера. Неужели, все они сложены из галечника?

Один из входов в пещеру

Источники:

[Spoiler (click to open)]http://kapolov.livejournal.com/17846.ht

https://www.drive2.ru/l/6232515/

http://danlux.livejournal.com/7386.h

Пещер в горах очень много. Скорее всего, нам известна лишь малое их число. Думаю, пещеры есть и без выходов на поверхность.

3. Пастовое сгущение отходов (хвостов) после сепарации жидкого раствора, извлеченного из недр.

Что делали далее? Конечно, извлечение металлов: сепарация, флотация или иные, неизвестные нам принципы осаждения и извлечени металлов из растворов. А что делать с отработанной жидкой химией? Нейтрализовать или можно сгустить (или сам раствор сгустится при нейтрализации).

В статье ПЛИТЫ ОЗЕРА ШИРА. ХАКАСИЯ я рассказывал про эту современную технологию:

Современная технология сгущения продуктов обогащения руды.

Пастовое сгущение означает, что вместо перекачки несгущенных хвостов обогатительной фабрики в хвостохранилище, разгрузка сгустителя обезвоживается до состояния, когда при укладке хвостов не происходит сегрегация пульпы. «При применении пастовой технологии хвосты формируют конические отвалы, благодаря которым отпадает необходимость в крупных хвостохранилищах. Площадь хвостохранилищ значительно меньше по сравнению с традиционными хвостохранилищами, а опасность утечек минимальна».

Жидкие хвосты превращают в густую вязкую жижу, которая держит форму. Из нее формируют отвалы в форме холмов. Учитывая, что эти отходы имеют кислотный или щелочной Ph, в них продолжаются активные химические процессы окисления и восстановления. Видимо, есть много вариантов, в зависимости от хим состава сцементироваться веществу отвалов в цельную массу. Причем будет наблюдаться слоистость, направленная не обязательно горизонтально.

Эту технологию могли применять те космические вахтеры или высокоразвитые цивилизации. Мне кажется, первое, т.к. коренные жители Земли не стали бы превращать ее в сплошной карьер.

И вот, после извлечения металлов, остается пустая пастообразная порода, которая, к тому же, кристаллизуется. Ниже подобрал ряд примеров, что с ней могли делать…

4. Примеры каменных масс которые, на мой взгляд, были получены с помощью этих технологий подземного выщелачивания и пастового сгущения хвостов:

Худесский лабиринт

Заливали территорию, поэтапно отодвигая опалубку.

Мегалиты Койского белогорья

Ровная площадка на горе Ветрогон, где складирование породы происходило у края горы

АЛТАЙ. МЕГАЛИТЫ ГОРЫ СИНЮХА

Ергаки

Облитые горы

Примеры можно продолжать, их десятки. Да, масштабно. Но и размеры добычи – не сопоставимые с нашими.

Я не единственный, кто думает аналогичными принципами о древней добычи металлов. Вот выдержка из работ А.Махова Правда, технология описана другая, пока нам неизвестная. Но то, что добыча металлов в древности была поставлена в промышленных масштабах – уже факт. Все было прагматично, никаких религиозных и культовых строений в первоначальном их смысле.

Источник: sibved.livejournal.com

pandoraopen.ru

Подземное скважинное выщелачивание - передовое решение для добычи минералов в 21 веке

Институт горного дела и транспорта

«Магнитогорский государственный технический университет им. Г.И. Носова» Институт горного дела и транспорта Магнитогорск, 2017 Объем запасов некоторых металлических полезных ископаемых на территории РФ

ПодробнееГЕОТЕХНОЛОГИЯ ДОБЫЧИ УРАНОВЫХ РУД

Рабочая программа учебной дисциплины Ф ТПУ 7.1 21/01 УТВЕРЖДАЮ Директор ИГНД: Е.Г. Язиков 2007 г. ГЕОТЕХНОЛОГИЯ ДОБЫЧИ УРАНОВЫХ РУД Рабочая программа для подготовки магистров в области урановой геологии

ПодробнееСпособы получения металлов

Способы получения металлов Некоторые металлы встречаются в природе в свободном виде. Это так называемые самородные металлы. К ним относятся металлы, расположенные в ряду напряжений правее водорода: золото

ПодробнееОсновные инвестиционные проекты

66 Профиль Группы Стратегический отчет Корпоративное управление / Бизнес Группы / Основные инвестиционные проекты ТАЙМЫРСКИЙ ПОЛУОСТРОВ (Заполярный филиал ПАО «ГМК «Норильский никель») Талнахская обогатительная

ПодробнееОбзор рынка ферротитана в СНГ

Объединение независимых консультантов и экспертов в области минеральных ресурсов, металлургии и химической промышленности Обзор рынка ферротитана в СНГ Демонстрационная версия Москва Ноябрь, 2006 С О Д

ПодробнееПроизводственная цепочка. Добыча

Обзор деятельности Бизнес Группы Производственные активы и их деятельность Производственная цепочка Добыча Внедрение технологий автоматизации и усовершенствования производственных процессов, в частности

ПодробнееРабочая программа по химии 9 «а» класс

Рабочая программа по химии 9 «а» класс (базовый уровень) Рабочая программа по химии для 9 класса составлена в соответствии с Федеральным компонентом Государственного стандарта основного общего образования,

ПодробнееРабочая программа по химии 9 «в» класс

Рабочая программа по химии 9 «в» класс (базовый уровень) Рабочая программа по химии для 9 класса составлена в соответствии с Федеральным компонентом Государственного стандарта основного общего образования,

ПодробнееРабочая программа по химии 9 «б» класс

Рабочая программа по химии 9 «б» класс (базовый уровень) Рабочая программа по химии для 9 класса составлена в соответствии с Федеральным компонентом Государственного стандарта основного общего образования,

ПодробнееЗапасы и извлечение полезных ископаемых

Запасы и извлечение полезных ископаемых Прежде чем приступить к разработке месторождения полезного ископаемого, необходимо определить его местонахождение и технологическую возможность, экономическую целесообразность

ПодробнееПереработка калийных руд

Переработка калийных руд Титков С.Н., Параска В.П. ЗАО «ВНИИ Галургии» Российская Федерация, 198216, г. Санкт Петербург, проспект Народного ополчения, д.2. литер А. Калий необходимый и незаменимый питательный

ПодробнееРЕФЕРАТ-ПРЕЗЕНТАЦИЯ РАБОТЫ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ федеральное государственное автономное образовательное учреждение высшего образования «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТОМСКИЙ ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

ПодробнееХИМИЧЕСКАЯ ТЕХНОЛОГИЯ И ЭКОЛОГИЯ

ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ И ЭКОЛОГИЯ УДК 621.762.4 И З В Л Е Ч Е Н И Е К О Б А Л Ь Т А И З О Т Х О Д О В Г А Л Ь В А Н И Ч Е С К О Г О П Р О И З В О Д С Т В А В.В. Пятов, А.С. Ковчур Основная тенденция современного

ПодробнееПрограмма дисциплины

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное автономное учреждение высшего профессионального образования "Казанский (Приволжский) федеральный университет" Институт

Подробнее28% 30% 12% 11% 19% 11,5% 5,0% 3,8% 1,9% 0,2%

Рынки сбыта продукции ТОО «Корпорация Казахмыс» 1 г. Астана июнь 2015 г. Корпорация Казахмыс - ведущая компания по добыче и переработке минеральных ресурсов Структурными подразделениями Корпорации Казахмыс

ПодробнееКОМПЛЕКСНОЕ ОСВОЕНИЕ

КОМПЛЕКСНОЕ ОСВОЕНИЕ крупных месторождений цинка, свинца, золота, серебра, бериллия в Республике Бурятия Строительство горно-металлургических комбинатов С.Н.Гаричев, заместитель генерального директора

ПодробнееСпеціальні та комбіновані методи УДК 622.7

УДК 622.7 Спеціальні та комбіновані методи В.И. ГОЛИК, д-р техн. наук (Россия, Новочеркасск, Южно-Российский государственный технический университет), В.И. КОМАЩЕНКО, д-р техн. наук (Россия, Москва, Российский

ПодробнееЭкзаменационный билет 3

Экзаменационный билет 1 1. Технологические характеристики угольных пластов и вмещающих пород. 2. Горно-геологические и горнотехнические условия разработки и характеристики месторождений твердых полезных

ПодробнееІX класс, XІ (ХII) классы

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ ЛУГАНСКОЙ НАРОДНОЙ РЕСПУБЛИКИ ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ ДОПОЛНИТЕЛЬНОГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ ЛУГАНСКОЙ НАРОДНОЙ РЕСПУБЛИКИ «РЕСПУБЛИКАНСКИЙ ЦЕНТР РАЗВИТИЯ ОБРАЗОВАНИЯ»

ПодробнееГЕОЛОГИЯ НЕФТИ И ГАЗА Лекция 1

ГЕОЛОГИЯ НЕФТИ И ГАЗА Лекция 1 лектор Мустаев Рустам Наильевич кандидат геолого-минералогических наук, доцент кафедры теоретических основ поисков и разведки нефти и газа Москва, 2018 КАФЕДРА ТЕОРЕТИЧЕСКИХ

ПодробнееПояснительная записка

Пояснительная записка Дополнительная общеобразовательная (общеразвивающая) программа «Сырьевые ресурсы и геоэкология» (далее Программа) предназначена для обучающихся старшего школьного возраста 15-17 лет,

Подробнееdocplayer.ru

Обоснование схемы вскрытия и эксплуатации урановых месторождений методом подземного выщелачивания

Скважинная гидродобыча — метод добычи, основанный на приведении полезного ископаемого в подвижное состояние путем гидромеханического воздействия и выдачи в виде гидросмеси на поверхность. Совершенствование техники и технологии добычи урана, повышение эффективности добычных работ и снижение их себестоимости является одной из актуальных задач на сегодняшний день. Цель производственного процесса добычи полезного ископаемого — получение максимального эффекта при минимальных затратах. Схемы вскрытия и эксплуатации гидрогенных месторождений урана и сокращение количества технологических скважин в два-три раза, достигается за счет равномерного размещения геотехнологических скважин. Сущность данного метода заключается в разработке нового способа вскрытия и эксплуатации гидрогенных месторождений урана за счет применения однорядной или многорядной линейной системы расположения «поршневых» скважин на эксплуатационном блоке.

С помощью работы поршневых скважин с линейной схемой их расположения, циклично осуществляется реверсирование потоков, образуя пульсационно-фильтрационный поток биохимического или химического раствора в массиве гидрогенного месторождения урана, что ускоряет процесс выщелачивания урана и повышения его концентрации в продуктивном растворе, откачиваемом на дневную поверхность для переработки.

Ключевые слова: геотехнология, скважина, уран, добыча, подземное выщелачивание, система разработки, месторождение, схема расположения скважин

Геотехнология — наука о геотехнологических методах добычи полезных ископаемых и средствах их осуществления без присутствия людей под землей. Сущность геотехнологических методов заключается в переводе полезного ископаемого в подвижное состояние и непосредственная ее добыча, путем откачки через откачные скважины. Метод геотехнологии который включает в себя все выше перечисленные процессы называется скважинной гидродобычей.

Скважинная гидродобыча — метод добычи, основанный на приведении полезного ископаемого в подвижное состояние путем гидромеханического воздействия и выдачи в виде гидросмеси на поверхность.

Преимущества геотехнологии: наиболее экономично при добыче полезных ископаемых в урановых месторождениях, где проницаемость руды для раствора достаточна и предварительное дробление не требуется; резко сокращаются объемы, сроки ввода и освоения промышленных мощностей; возможность полной автоматизации процесса; исключается опасный труд человека под землей; возможность бережного, полного и фактически безотходного извлечения из недр земли полезных ископаемых; не происходит вредных выбросов газов и пыли; возможность тонкого, селективного выщелачивания полезных элементов из самых бедных месторождений, со сложным геологическим строением; незначительна энтропия Земли, ее «распыление». Нет нарушений поверхности Земли и вредных отходов; нет явных нарушений естественного равновесия окружающей среды; возможность разрабатывать месторождения с бедными рудами, брошенные или отработанные обычным способом участки месторождений. Например, в отвалах, существующих в каждом горном предприятии, а также в старых рудниках и карьерах, где содержание полезного ископаемого не велико, экономически выгодно использовать метод кучного выщелачивания.

Совершенствование техники и технологии добычи урана, повышение эффективности добычных работ и снижение их себестоимости является одной из актуальных задач на сегодняшний день. Цель производственного процесса добычи полезного ископаемого — получение максимального эффекта при минимальных затратах.

В геотехнологических методах скважина — основная выработка, вскрывающая залежь полезного ископаемого, подготавливающая ее к разработке и служащая для транспортирования рабочих и продуктивных флюидов.

По своему назначению вскрывающие скважины подразделяются на добычные и вспомогательные. Добычные скважины предназначаются для добычи полезного ископаемого и могут быть вертикальные, наклонные и наклонно-горизонтальные. Добычные скважины подразделяются на закачные скважины и откачные скважины. Они оборудуются колоннами эксплуатационных труб, в основном это ПВХ трубы различного диаметра, для соответственно подвода к залежи рабочего агента и извлечения из недр полезного ископаемого в виде продуктивного раствора. Диаметр добычной скважины определяется конструкцией ее оборудования — для закачных скважин, и диаметром погружного насоса — для откачных; ну а глубина скважины зависит от глубины залегания полезного ископаемого. Выбор способа вскрытия месторождения зависит от следующих факторов: технологической схемы разработки; размеров месторождения в плане; условия залегания залежи; физико-механических свойств полезного ископаемого и вмещающих пород; рельефа поверхности.

Схемы вскрытия и эксплуатации гидрогенных месторождений урана и сокращение количества технологических скважин в два-три раза, достигается за счет равномерного размещения геотехнологических скважин. Достигается все это тем, что вскрытие и эксплуатация гидрогенных месторождений методом подземного скважинного выщелачивания осуществляется системой скважин, работающих как в режиме нагнетания химического раствора, так и в режиме откачивания продуктивного раствора, то есть каждая закачная скважина является также откачной. Для краткости изложения эти скважины условно называются поршневыми. С помощью работы поршневых скважин с линейной схемой их расположения, циклично осуществляется реверсирование потоков, образуя пульсационно-фильтрационный поток биохимического или химического раствора в массиве гидрогенного месторождения урана, что ускоряет процесс выщелачивания урана и повышения его концентрации в продуктивном растворе, откачиваемом на дневную поверхность для переработки.

Сущность данного метода заключается в разработке нового способа вскрытия и эксплуатации гидрогенных месторождений урана за счет применения однорядной или многорядной линейной системы расположения «поршневых» скважин на эксплуатационном блоке.

— закачная скважина

— откачная скважина

Рис. 1. Способ вскрытия и эксплуатации урановых месторождений

— закачная скважина

— откачная скважина

Рис. 2. Способ вскрытия и эксплуатации урановых месторождений

На рисунках выше показаны площадные (ячеистые) системы расположения технологических скважин. Проведем линии, соединяющие все закачные и откачные скважины. Получим прямые линии, параллельные между собой, то есть на гексагональных ячейках, получим прямые линии (ряды) которые являются параллельными. При этом на правой и левой сторонах линии откачных скважин располагаются по две закачные линии, на которых располагаются закачные скважины в шахматном порядке рисунок 1. В результате соединения всех закачных (1, 2, 4, 5) и откачных рядов (3) в плане (рис.1) и получим линейные системы расположения технологических скважин. Каждый ряд откачных скважин (3) обслуживается расположенными справа и слева двумя рядами закачных 1, 2, 4, 5. Таким образом мы и получили линейные системы расположения скважин из треугольной системы.

Из рисунка 1 видно, что при гексагональной системе расположения технологических скважин вокруг одного ряда откачных скважин располагаются 4 ряда закачных скважин. В этом случае соотношения количества откачных к количеству закачных скважин составляет 1:4.

Цель данной работы заключается в уменьшении числа технологических скважин, причем за счет сокращения технологических скважин, затраты на бурение геотехнологических скважин уменьшаются на 15,47 %.

Из приведенных на рисунках 1 и 2 видно, что гексагональная и треугольная системы расположения скважин представляют собой ни что иное, как линейные системы. В первом случае соотношения количества откачных к количеству закачных скважин составляет 1:4, во втором случае это соотношение равно 2:2. Во всех случаях на практике, в условиях, когда коэффициент фильтрации Кф > 5м/сутки, это соотношение должно быть принято 1:1 или 1:2, то есть один ряд откачных скважин обслуживается двумя или одним рядом закачных скважин. Таким образом, в первом случае два ряда закачных скважин стали лишними, а во втором случае один ряд откачных скважин из двух стал ненужным.

С помощью работы поршневых скважин с линейной схемой их расположения циклично осуществляется реверсирование потоков, образуя пульсационно-фильтрационный поток биохимического или химического раствора в массиве гидрогенного месторождения урана, что ускоряет процесс выщелачивания урана и повышения его концентрации в продуктивном растворе.

Литература:

1. О. Ф. Петухов, В. П. Истомин, С. В. Руднев, А. С. Хасанов «Уран», — Ташкент, 2015 г.

2. В. А. Грабовников «Геотехнологические исследование при разведке металлов», — М.: «Недра» 1983 г.

3. Мамилов В. А., Петров В. А. и др. Добыча урана методом подземного выщелачивания. — М. Атомиздат, 1980.

4. Грабовников В. А. Геотехнологические расчеты и исследования при разведке месторождений металлов для подземного выщелачивания /ОЦНТИ ВИЭМС. М.,1978.

Основные термины (генерируются автоматически): скважина, гидрогенное месторождение урана, продуктивный раствор, химический раствор, линейная схема, подвижное состояние, пульсационно-фильтрационный поток, скважинная гидродобыча, помощь работы поршневых скважин, процесс выщелачивания урана.

moluch.ru

Способ сооружения скважин для подземного выщелачивания

Изобретение относится к способам сооружения геотехнических скважин . Цель - оптимизация направлений фильтрации рабочего агента при вьщелачиваний. К продуктивному горизонту бурят скважину, устанавливают колонну осуществляют цементацию. Разбуривают продуктивный горизонти устанавливают в скважине гидромониторный агрегат с колонной для подачи твердеющего материала. Осуществляют расширение скважины путем размыва в восходящем порядке вертикальных радиальных щелей. Щели ориентируют перпендикулярно направлению движения рабочего агента. По колонне с поверхности в щели подают твердеющий материал, который смешивается с песком и гравием, осевшим в щелях и цо мере твердения образует монолитную непроницаемую структуру. После набора материалом прочности по оси скважины формируют полость. Она может быть сформирована путем разбуривания материала или с помощью трубы, которую подвешивают к агрегату. По мере заполнения щелей материалом и его твердения трубу поднимают вслед за перемещением агрегата. Затем осуществляют перфорацию материала в сторону рабочей зоны продуктивного горизонта . 3 з.п. ф-лы, 2 ил. I (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (И) А1

Д11 4 Е 21 B 43/28

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ,(21) 3943453/22-03 (22) 22.08.85 (46) 30.01.87. Бюл. Ф 4 (71) Московский геологоразведочный институт им. Серго Орджоникидзе (72) Е.Г. Фонберштейн, Э.И. Черней, М.M. Смирнов и Л.В. Ишунин (53) 622.234.4 (088.8) (56) Авторское свидетельство СССР

В 967143, кл. Е 21 В 43/28, 1980.

Авторское свидетельство .СССР

Ф 891894, кл. Е 21 В 43/10, 1981. (54) СПОСОБ СООРУЖЕНИЯ СКВ@КИН ДЛЯ

ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ (57) Изобретение относится к способам сооружения геотехнических скважин. Цель — оптимизация направлений фильтрации рабочего агента при выщелачивании. К продуктивному горизонту бурят скважину, устанавливают колонну и осуществляют цементацию.

Разбуривают продуктивный горизонтH устанавливают в скважине гидромониторный агрегат с колонной для подачи твердеющего материала. Осуществляют расширение скважины путем размыва в восходящем порядке вертикальных радиальных щелей. Щели ориентируют перпендикулярно направлению движения рабочего агента. По колонне с поверхности в щели подают твердеющий материал, который смешивается с песком и гравием, осевшим в щелях и по мере твердения образует монолитную непроницаемую структуру. После набора материалом прочности по оси скважины формируют полость. Она может быть сформирована путем разбуривания материала или с помощью трубы, которую подвешивают к агрегату. По мере заполнения щелей материалом и его твердения трубу поднимают вслед за перемещением агрегата. Затем осуществляют перфорацию материала в сторону рабочей зоны продуктивного горизонта. 3 з.п. ф-лы, 2 ил.

1286?43

f0

50 .55

После проведения щелей 4 и набора материалом прочности производят разбуривание материала в пределах высоты щелей 4 с образованием осевой полости 6. Указанную полость могут так же образовывать с помощью трубы, коИзобретение относится к способам сооружения геотехнологических скважин и может быть использовано при вьпцелачивании металлов из продуктивных пластов через скважины.

Целью изобретения является оптимизация направлений фильтрации рабочего агента при выщелачивании.

На фиг. 1 представлена схема размыва щелей и ввода твердеющего материала; на фиг. 2 — общая схема рабочей части скважины при сплошных щелях.

Способ заключается в следующем.

В продуктивному горизонту бурят скважину 1, устанавливают в ней эксплуатационную колонну 2 и осуществляют ее цементацию. После этого разбуривают продуктивный горизонт и размещают в скважине гидромониторный агрегат 3 с напорной колонной и с колонной для подачи твердеющего материала. Затем в последовательности снизу вверх с помощью газожидкостных струй, сформированных в насадках агрегата, осуществляют размыв вертикальных радиальных щелей 4, при этом мелкодисперсная фракция {мелкозернистый песок и глинистые частицы) вы носится газожидкостными потоками из щелей 4 в скважину 1 и выдается на поверхность. Крупнозернистый песок, а также гравий постепенно оседает в выработанное пространство щелей 4, куда с поверхности по колонне агрегата подают твердеющий материал, например смесь на основе кислотоупорного цемента. Этот материал смеши.вается с песком и гравием и по мере твердения образует монолитную непроницаемую структуру 5. Для ускорения твердения материала могут вводиться соответствующие известные ингредиенTbl в

Проводимые щели 4 ориентируют вдоль линий перехвата фильтрующегося рабочего агента. Угол между направлением щелей может быть равным о или меньшим 180 при необходимости сужения зоны распространения фильтрующегося агента в массиве продуктив ного горизонта. торую подвешивают к агрегату 3. По мере твердения материала трубу поднимают вслед за перемещением агрегата

3, при этом образуется полость 6. В процессе подъема трубы не следует допускать прорыва незатвердевшего материала в образуемую полость 6.

Вслед за этим в полость 6 опускают перфоратор гидравлического типа или же в качестве перфоратора используют тот же гидромониторный агрегат и осуществляют пескоструйную перфорацию затвердевшего материала в сторону рабочей зоны продуктивного горизонта с образованием отверстий 7 в материале, при этом при перфорации в прифильтровой зоне образуют каналы, повышающие проницаемость этой зоны.

В дальнейшем указанные каналы могут быть заполнены гравием. формулаизобретения

1. Способ сооружения скважин для подземного выщелачивания, включающий бурение скважины, вскрывающей продуктивный горизонт, ее расширение в пределах этого горизонта и заполнение материалом, о т л и ч а ю щ и йс я тем, что, с целью оптимизации направлений фильтрации рабочего агента при выщЕелчиваннии, расширение скважины осуществляют путем размыва в восходящем порядке вертикальных радиальных щелей, ориентированных перпендикулярно направлению движения рабочего агента, в качестве заполняющего материала используют твердеющий материал, который подают одновременно с размывом, после набора материалом прочности формируют по оси скважины полость и производят перфорацию материала в сторону рабочей эоны продуктивного горизонта.

2. Способ по п.l, о т л и ч а юшийся тем что полость в материале после набора им прочности формируют путем разбуривания материала в пределах высоты изделия.