Спо расшифровка в бурении

Шпаргалка 1.2 Оборудование и инструменты для СПО

Спуско-подъемные операции включают процесс спуска бурильной колонны в скважину и подъема ее из скважины. Бурильную колонну из скважины часто поднимают для замены долота или перед спуском обсадной колонны после достижения необходимой глубины. Спуск всей бурильной колонны осуществляют после замены долота или при расширении ствола и промывке ее буровым раствором.

Оборудование для механизации спуско-подъемных операций включает талевую систему и лебедку.

Талевая система состоит из: неподвижного кронблока , установленного в верхней части буровой вышки, талевого блока, соединенного с кронблоком талевым канатом, один конец которого крепится к барабану лебедки, а другой закреплен неподвижно, и бурового крюка.

СПО обеспечивает оборудование:

Располагающееся на подъемном агрегате:

Талевая система окончательным звеном в этой системе является крюкоблок, на крюк которого непосредственно подвешиваются различные

инструменты или талевой блок, на который посредством штроп происходит удержание различного инструмента;

Ротор располагается на устье скважины и выполняет функцию вращения колонны труб или ее удержания;

Спайдер располагается на устье скважины и отвечает за удержание колонны труб при СПО

Подвесной ключ отвечает за свинчивания и навинчивание труб при СПО;

Используемый инструмент при СПО:

Элеватор отвечает за захват, подъем и удержание трубы в процессе свинчивания/навинчивания труб, подвешивается за крюкоблок или талевой блок;

По назначению элеваторы разделяются для захвата:

• Бурильных труб;

• НКТ;

• Штанг.

Ручные, трубные ключи используются при индивидуальном свинчивании/навинчивании труб, переводников и других вспомогательных работ. Имеют большое количество конструкций по механизму захвата труб, а также большое количество типажей по

работе с различными диаметрами труб или отдельными интервалами диаметров этих труб;

Вертлюг располагается на начале трубы и подвешивается элеватором, отвечает за подачу растворов в колонну труб;

Поршневой насос предназначен для подачи различного рода растворов и промывочных

жидкостей и жидкостей глушения, располагается на двухосном прицеле и имеет системный привод от ПА (приедается не во всех случаях).

Назначение, устройство, существующие типы и модификации элеваторов.

Элеватор служит для захвата труб, их спуске или подъеме при удержании на

весу при их навинчивании и свинчивании.

shpora.me

8.Спо. Расстановка рабочих буровой бригады при спо. Распределение обязанностей и подготовка рабочего места . Сборка кнбк и бурильной колонны

Перед бурением скважины КНБК собирают на полу вышки. Вначале на долото навинчивают наддолотный переводник, затем соединяют УБТ и стабилизаторы. После этого КНБК спускают в скважину и подвешивают в роторе на последнем замке (на муфте) Бурильные трубы укладывают на мостках, прилегающих к буровой

Для подъема каждой бурильной трубы используют малый подъемный кран, установленный на буровой

Каждую трубу размещают сначала в шурфе для двухтрубки перед спуском ее в скважину

Ведущую трубу и ее направляющие вкладыши помещают в шурф, пробуренный рядом с шурфом для двутрубки В под-вышечном основании дня них выполнены отверстия Оба шурфа обсаживают трубами Ведущую трубу и ее направляющие вкладыши поднимают из своего шурфа и соединяют с бурильной трубой в шурфе для двухтрубки Всю компоновку затем поднимают и подают к ротору для соединения с КНБК

Бурильные трубы соединяют с верхней частью УБТ с помощью пневматического бурового ключа и специального машинного ключа с сухарями Пневматический ключ используют для первичного свинчивания, а машинный ключ — для окончательного крепления .После этого бурильную колонну спускают в скважину и включают ротор для передачи вращения бурильной колонне Ведущую трубу медленно опускают до тех пор, пока долото не достигнет забоя На поверхности это заметно по уменьшению веса бурильной колонны (или, так называемая, осевая нагрузка на долото) Нагрузку определяют по индикатору веса на пульте управления бурильщика, соединенному гидравлическим шлангом с датчиком натяжения, который, в свою очередь, соединен с креплением неподвижного конца талевого каната.

Бурильщик регулирует нагрузку на долото в соответствии с требованиями программы бурения, подготавливаемой технологическим отделом Каждый тип породы требует различных сочетаний нагрузки на долото и частоты вращения для достижения максимальной проходки. Таким образом, скважину бурят при переменной осевой нагрузке на долото, вращении и промывке Большинство ведущих труб имеет длину 12 м, что позволяет пробурить скважину на глубину 12 м, когда верхняя часть ведущей трубы достигает ротора

Затем скважину бурят при добавлении дополнительных труб в состав бурильной колонны (наращивание) Обычно сначала наращивают по одной трубе путем поднятия всей ведущей трубы над ротором После этого под верхней муфтой бурильной трубы устанавливают клинья для удерживания ее в роторе Затем ведущую трубу отсоединяют и подают к шурфу для двухтрубки, в котором ее устанавливают в муфту заранее доставленной в шурф бурильной трубы Пневматическим ключом, расположенным на дневной поверхности, сначала свинчивают трубы, а машинный ключ используют для окончательного до-крепления

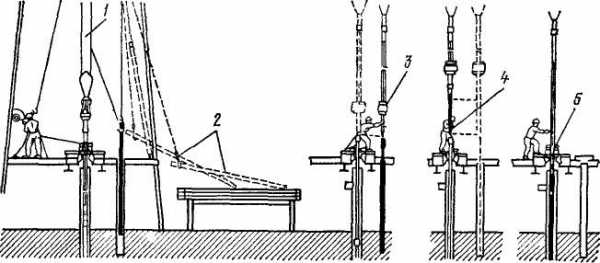

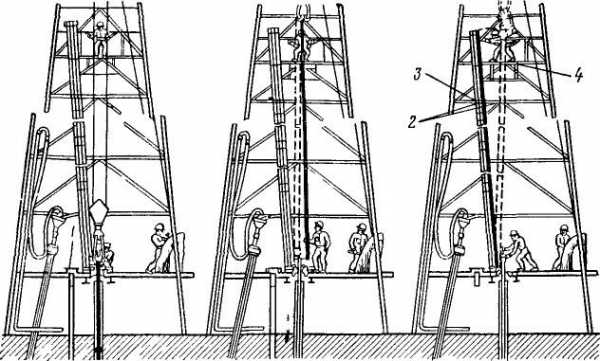

Затем ведущую трубу поднимают (с помощью лебедки) и соединяют с бурильной трубой, которая удерживается в роторе. Наращенную бурильную колонну спускают в скважину и начинается снова процесс бурения. На рис. 1.8 представлена схема процесса наращивания. Процесс наращивания бурильного инструмента повторяется до тех пор, пока не износится долото или не будет достигнута проектная глубина скважины. После этого всю бурильную

Колонну извлекают из скважины.

.

Рис10 Схема наращивания бурильного инструмента.

1 — спуск бурильной трубы в шурф для двухтрубки, 2 — подъем соединения с мостков (стеллажа) для труб, 3 — свинчивание вертлюга и ведущей трубы с бурильной трубой, 4 — посадка в муфту бурильной трубы; 5 — наращенная бурильная колонна го това к бурению

СПУСКО-ПОДЪЕМНЫЕ ОПЕРАЦИИ

Спуско-подъемные операции включают процесс спуска бурильной колонны в скважину и подъема ее из скважины. Бурильную колонну из скважины часто поднимают для замены долота или перед спуском обсадной колонны после достижения необходимой глубины. Спуск всей бурильной колонны осуществляют после замены долота или при расширении ствола и промывке ее буровым раствором. На рис. 11 представлена схема последовательности операций при подъеме инструмента из скважины. Процесс начинается с поднятия рабочей трубы над ротором, установки клиньев и отвинчивания ведущей трубы и вертлюга с верхнего соединения бурильной колонны и их установки в шурф под ведущую трубу.

Бурильные трубы с помощью элеватора и лебедки поднимают над полом вышки. Элеваторы для подъема бурильных, обсадных и насосно-компрессорных труб (НКТ) представлены на рис. 1.10, а, б, в соответственно. Элеватор представляет собой устройство типа хомута, которое защелкивается на трубе, что позволяет поднимать бурильную колонну из скважины.

Рис 11 Схема последовательности подъемных операций [2]-

1 — шурф под двухтрубку, 2 — палец, 3 — стальная балка; 4 — полати для верхового рабочего

Бурильную колонну обычно извлекают комплектом из трех труб (свеча бурильных труб). Свечу бурильных труб (длиной около 28 м) поднимают над ротором и раскрепляют в замке машинными ключами и пневмораскрепителем или с помощью обратного вращения ротора. Верхнюю часть свечи принимает верховой рабочий, располагающийся на полатях, где он освобождает свечу из элеватора. Затем верхнюю часть свечи направляют за специально предназначенный для этого палец, установленный на раме для свечей (подсвечнике). До этого рабочий, работающий у ротора, подает конец свечи к подсвечнику (площадке на полу вышки), который расположен под полатями верхового рабочего. Свободные элеваторы затем опускают и закрепляют на оставшейся бурильной колонне, клинья для захвата убирают из ротора и следующую свечу бурильных труб извлекают из скважины.

Этот процесс продолжается до тех пор, пока вся бурильная колонна не будет поднята из скважины и установлена в буровой вышке.

При спуске последовательность та же, что и при подъеме, но в обратном порядке, т. е. трубу поднимают с подсвечника с помощью элеватора. К.НБК, включающую долото и УБТ, спускают в скважину в первую очередь.

Когда скважина пробурена, опробована и закончена, свечи бурильных труб разбирают на отдельные трубы для передвижения на новую буровую.

Рис12 элеваторы для труб

9.Бурение скважин в заданном направлении. Профили стволов скважин. Тип применяемых отклонителей. Размещение скважинв кусте. Точность проводки наклонно направленных скважин, радиусы допусков, исправление брака.

Направленное бурение скважин

При бурении все скважины по различным причинам в той или иной мере отклоняются от первоначально заданного направления. Этот процесс называется искривлением. Непреднамеренное искривление называется естественным, а искривление скважин с помощью различных технологических и технических приемов - искусственным.

Вообще искривление скважин сопровождается осложнениями, к числу которых относятся более интенсивный износ бурильных труб, повышенный расход мощности, затруднения при производстве спуско-подъемных операций, обрушение стенок скважины и др. Однако в ряде случаев искривление скважин позволяет значительно снизить затраты средств и времени при разработке месторождений нефти и газа. Таким образом, если искривление скважины нежелательно, то его стремятся предупредить, а если оно необходимо, то его развивают. Этот процесс называется направленным бурением, которое может быть определено как бурение скважин с использованием закономерностей естественного искривления и с помощью технологических приемов и технических средств для вывода скважины в заданную точку. При этом искривление скважин обязательно подвергается контролю и управлению.

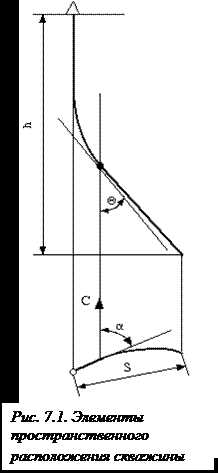

В процессе бурения направленной скважины необходимо знать положение каждой ее точки в пространстве. Для этого определяются координаты ее устья и параметры трассы, к которым относятся зенитный угол Q, азимут скважины a (рис. 7.1) и ее длина L.

Зенитный угол - это угол между осью скважины или касательной к ней и вертикалью. Азимут - это угол между направлением на север и горизонтальной проекцией касательной к оси скважины, измеренный по часовой стрелке. Длина скважины - это расстояние между устьем и забоем по оси.

Проекция оси скважины на вертикальную плоскость называется профилем, а на горизонтальную - планом

Вертикальная плоскость, проходящая через ось скважины, или касательную к ней, называется апсидальной.

При выполаживании скважины происходит увеличение зенитного угла (бурение с подъемом угла), а при выкручивании - уменьшение (бурение с падением угла). При искривлении скважины влево азимут ее уменьшается, а вправо - увеличивается.

Темп отклонения скважины от ее начального направления характеризуется интенсивностью искривления i, которая может быть определена как для зенитного iQ, так и азимутального ia искривления

iQ = (Qк - Qн)/L,

ia = (aк - aн)/L,

где Qн и aн - соответственно начальные зенитный и азимутальный углы на определенном интервале скважины, град; Qк и aк - то же для конечных углов интервала, град; L - длина интервала скважины, м.

Если скважина искривляется с постоянной интенсивностью и только в апсидальной плоскости, то ее ось представляет собой дугу окружности радиусом R, величина которого может быть определена по формуле

R = 57,3/i

Отклонение скважин от проектного положения может происходить вследствие неправильного заложения оси скважины при забуривании или искривления в процессе бурения. В первом случае имеют место причины субъективного характера, которые могут быть легко устранены. Для этого необходимо обеспечить соосность фонаря вышки, проходного отверстия ротора и оси скважины; горизонтальность стола ротора, прямолинейности ведущей трубы, бурильных труб и УБТ согласно техническим условиям.

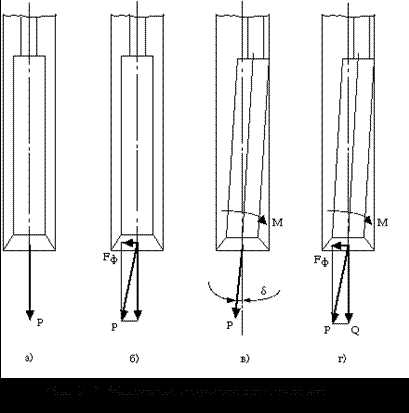

Во втором случае действуют объективные причины, связанные с неравномерным разрушением породы на забое скважины. Каждая из этих причин проявляется в виде сил и опрокидывающих моментов, действующих на породоразрушающий инструмент. Все эти силы и моменты могут быть приведены к одной равнодействующей и главному моменту. При этом возможны четыре случая.

1. Все силы приводятся к равнодействующей, совпадающей с осью скважины, момент отсутствует (рис. 7.3, а). В этом случае обеспечивается бурение прямолинейной скважины. Таким образом, если искривление нежелательно, то необходимо создать вышеприведенные условия, что, однако, трудно достижимо.

2. Все силы приводятся к равнодействующей, направленной под углом к оси скважины, момент отсутствует (рис. 7.3, б). Под действием боковой составляющей равнодействующей силы происходит фрезерование стенки скважины, а следовательно, искривление. Интенсивность искривления зависит от физико-механических свойств пород, боковой фрезерующей способности долота, механической скорости бурения и других факторов. Следует отметить, что при искривлении только за счет фрезерования стенки скважины имеют место резкие перегибы ствола, что приводит к посадкам инструмента при спуске и требует дополнительной проработки скважины.

3. Все силы приводятся к равнодействующей, совпадающей с осью породоразрушающего инструмента и к опрокидывающему моменту относительно его центра (рис. 7.3, в). Вследствие этого между осью скважины и осью инструмента образуется некоторый угол d, в результате чего и происходит искривление. Интенсивность искривления в этом случае практически не зависит от физико- механических свойств горных пород и фрезерующей способности долота, ось скважины представляет собой плавную линию близкую к дуге окружности, что облегчает все последующие работы.

4. Все силы приводятся к равнодействующей, не совпадающей с осью скважины, и к опрокидывающему моменту (рис. 7.3, г). В этом случае искривление скважины происходит за счет совместного действия фрезерования стенки скважины и наклонного положения инструмента относительно оси скважины.

Возникновение вышеуказанных сил и моментов, действующих на породоразрушающий инструмент, происходит из-за множества причин, не все из которых известны. Все они условно могут быть подразделены на три группы - геологические, технологические и технические.

studfile.net

Обозначения и сокращения. - Нефтяник Нефтяник

АВК – аварийная карточка материала.

АВПД – аномально высокое пластовое давление.

АНПД – аномально низкое пластовое давление.

БОВ – большой отход от вертикали.

БХУЦ – блок химического усиления центрифуг.

ВНСС – вязкость при низкой скорости сдвига.

ВТВД – высокая температура и высокое давление.

ВУС – вязкоупругая смесь.

ГЗД – гидравлический забойный двигатель.

ГИС – геофизические исследования скважины.

ГНВП – газонефтеводопроявления.

ГРП – гидроразрыв пласта.

ГТИ – геолого-технологические исследования.

ДННСС – динамическое напряжение при низкой скорости сдвига.

ДНС – динамическое напряжение сдвига.

ЗАКАЗЧИК – для удовлетворения потребностей которого сервисная организация оказывает услуги по инженерно-технологическому сопровождению буровых растворов при строительстве и реконструкции скважин на нефтяных, газовых и газоконденсатных месторождениях.

ИВБ – измерения во время бурения.

КВБ – каротаж во время бурения.

КМЦ – карбоксиметилцеллюлоза.

КНБК – компоновка низа бурильной колонны.

КОМПАНИЯ – группа юридических лиц различных организационно-правовых форм, в отношении которых последнее выступает в качестве основного или преобладающего (участвующего) общества.

КПЭ – ключевые показатели эффективности.

ЛПО – лицензионное программное обеспечение.

МБП – материал для борьбы с поглощениями.

ММП – многолетне-мерзлые породы.

НПВ – непроизводительное время.

ОБЩЕСТВО ГРУППЫ (ОГ) – хозяйственное общество, прямая и (или) косвенная доля владения акциями или долями в уставном капитале которого составляет 20 процентов и более.

ПАА – полиакриламид.

ПАВ – поверхностно-активное вещество.

ПБМ – паспорт безопасности материала.

ПБОТОС – промышленная безопасность, охрана труда и окружающей среды, включая вопросы пожарной, противофонтанной, морской безопасности, предупреждения и реагирования на чрезвычайные ситуации.

ПЗП – призабойная зона пласта.

РВО – раствор на водной основе.

РПВ – раствор для первичного вскрытия продуктивного пласта.

РУО – раствор на углеводородной основе, инвертно-эмульсионный буровой раствор.

РУС – роторно-управляемая система.

Сиз – средства индивидуальной защиты.

СНС – статическое напряжение сдвига.

СПО – спуско-подъемные операции.

ТЭП – технико-экономические показатели.

УВ – углеводород.

ФЕС – фильтрационно-емкостные свойства.

ЦСГО – центральная система грубой очистки.

ЭЦП – эквивалентная плотность циркуляции.

MBT – methylene blue test (тест метиленовой сини на катионообменную емкость).

MSDS – material safety data sheet (паспорт безопасности материала).

4

Ноя

oilman.by

Технико-экономические показатели и документация в бурении

⇐ ПредыдущаяСтр 9 из 9ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ В БУРЕНИИ:

1. нормативна продолжительность цикла строительства скважины

2. продолжительность бурения и крепления скважины, отражаемая в нормативной карте

3. скорость бурения

4. себестоимость строительства скважины

5. стоимость 1 м проходки

6. расход металла и цемента на 1 м проходки

НОРМАТИВНАЯ ПРОДОЛЖИТЕЛЬНОСТЬ цикла строительства скважины определяется по отдельным составляющим его производственным процессам

В НОРМАТИВНОЙ КАРТЕ указывается время механического бурения; время, затрачиваемое на СПО, наращивание инструмента, смену и проверку турбобуров, подготовительно-заключительные работы к бурению скважины, ремонтные работы и др.

К качественным показателям, характеризующим эффективность использования материальных и трудовых ресурсов, относятся следующие показатели

МЕХАНИЧЕСКАЯ СКОРОСТЬ бурения характеризует проходку на долото в метрах за один час работы долота на забое.

РЕЙСОВАЯ СКОРОСТЬ бурения скважины – проходка в метрах за один час механического бурения, спускоподъемных работ и производимых наращивания инструмента.

ТЕХНИЧЕСКАЯ СКОРОСТЬ – проходка на один станко-месяц производительной работы при бурении скважины. Продолжительность одного станко-месяца равна 30 дн. × 24 ч = 720 часов. Производительное время проходки включает время механического бурения, СПО, наращивания и вспомогательных работ(смена каната; переоснастка; смена цепей, турбобуров, ключей, элеваторов; электрометрические работы; чистка желобов)

КОММЕРЧЕСКАЯ СКОРОСТЬ (общая) бурения – средняя проходка на один станко-месяц. Этот показатель характеризует уровень организации работ лишь в период бурения.

ЦИКЛОВАЯ СКОРОСТЬ бурения скважины – средняя проходка на один станко- месяц цикла строительства скважины.

После бурения скважины проводят анализ баланса времени, т.е. учет затрат времени на буровые работы по каждому из этапов строительства скважины:

1. строительно-монтажные и демонтажные работы (время работы и время простоев)

2. подготовительные работы к бурения

3. бурение (производительное и непроизводительное время)

4. вызов притока (время работы и время простоев)

СЕБЕСТОИМОСТЬ строительства скважин выражает в денежной форме все затраты на строительство скважины (стоимость основных и вспомогательных материалов, топлива и энергии со стороны; заработная плата с начислениями; амортизационные отчисления; стоимость износа бурильных труб, ДВС, инструмента; стоимость услуг со стороны)

Сметная стоимость на строительство скважины – необходимые на строительство скважины затраты.

Сметная стоимость на строительство скважины включает сметную себестоимость и плановые накопления.

ПЛАНОВАЯ СЕБЕСТОИМОСТЬ строительства скважины учитывает конкретные условия строительства скважины.

Какой-нибудь из этих показателей, отнесенных к глубине скважины, дает соответствующую стоимость или себестоимостьодного метра проходки.

Вес бурильных и обсадных колонн, отнесенных к глубине скважины, выражает расход металлана 1 метр проходки.

Количество цемента, отнесенное к глубине скважины, представляет собой расход цементана 1 метр проходки.

Смета затрат на строительство скважины включает:

1. подготовительные работы к строительству

2. строительно-монтажные работы

3. бурение и крепление (включая затраты на подготовительные работы к бурению)

4. испытание скважины на продуктивность

Это основные разделы сметы. Кроме того, в смете отражены затраты на промыслово-геофизические, топографо-геодезические и лабораторные работы; затраты на работы в зимнее время; накладные расходы; плановые накопления; составление проектно-сметной документации; дополнительные затраты.

Для составления сметы на строительство скважины в первую очередь необходимо иметь технический проект на строительство скважины.

ТЕХНИЧЕСКИЙ ПРОЕКТ И СМЕТА к нему являются документами, на основании которых строят скважины.

ТЕХНИЧЕСКИЙ ПРОЕКТ – технико-экономический документ, в котором на основании геологических данных о районе бурения скважины, организации строительства, принятых технических решений и нормативной продолжительности бурения устанавливаются технико- экономические показатели.

К техническому проекту прилагается геолого-технический наряд.

ГЕОЛОГО-ТЕХНИЧЕСКИЙ НАРЯД – это оперативный план работы, в котором B виде таблицы приводится геологическая характеристика намечаемой к бурении скважины и основные технические и технологические решения.

Особенности определения производительности труда на предприятиях нефтегазового комплекса.

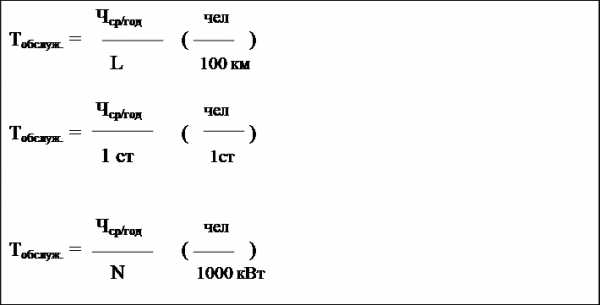

В бурении производительность труда определяют по натуральной форме оценки исходя из проходки:

Кроме того, определяют объем проходки на буровую бригаду.

Если числитель и знаменатель разделить на количество станкомесяцев полного цикла строительства скважин (С) , то

|

Трудовой показатель в бурении

В геологоразведке стоимостной показатель производительности труда определяется по формуле и показывает, какая получается выработка в сметных ценах на одного работника.

Si - сметная стоимость единицы измерения по видам геологоразведочных работ в рублях.

А также трудовой показатель: определяемый выработкой на нормативы трудоемкости единицы объема к численности

Где ti – стабильные нормативы трудоемкости к единице объема.

В добыче нефти можно рассчитать любой показатель, но добыча нефти отличается неравномерностью отбора нефти из месторождения в течение его эксплуатации, поэтому стоимостной и натуральный показатели производительности труда будут падать и наиболее приемлемым является трудовой показатель производительности труда.

Используется трудоемкость обслуживания одной скважины действующего фонда, таким образом получится человек на скважину

Где Э – эксплуатационный фонд скважин , единиц. Этот показатель в зависимости от условий меняется от 0,9 до 1,5 человек/на скважину.

В нефтепереработке и нефтехимии очень сложно рассчитать натуральный показатель и поэтому он не рассчитывается. В нефтепереработке и нефтехимии применяются стоимостной и трудовой показатели производительности труда.

Стоимостной показатель:

С – цена единицы продукции

∑ Q × С – трудовая или чистая продукция(ЧП).

Чистая продукция – это товарная продукция (ТП) за вычетом материальных затрат (МЗ) и амортизационных отчислений (АО) в виде формулы: ЧП= ТП-МЗ-АО

|

Где: ri – доля i –того компонента в составе товарного продукта

ti – трудоемкость i –того компонента продукции

tтехн. – (технологическое) – затраты труда на 1 тонну продукта технологической установки

tцех – затраты труда цехового персонала на 1 тонну продукта технологической установки

tj – затраты на единицу j – той услуги в цехах подсобно вспомогательного хозяйства на технологическую установку

nj – норма затраты j – той услуги в цехах подсобно вспомогательного хозяйства на технологическую установку

В системе транспорта и хранения газа и нефти наибольшее распространение получили натуральные измерители производительности труда.

Например, в транспорте и хранение газа измерителями производительности труда могут быть объем транспортируемого газа на 1 работника ( в млн. м. куб ) и объем транспортной работы на 1 работника (в млрд. м. куб . км)

На нефтепроводном транспорте аналогичные показатели измеряют в тоннах и тонно- километрах.

В нефтеснабжении основной измеритель производительности труда –это объем реализации нефтепродуктов в тоннах за ГД на 1 работника предприятия, занимающего сбытом нефтепродуктов.

|

Q – количество транспортировки нефти или газа ( в тоннах или в куб. м.) в год

Чср/год – среднегодовая численность персонала

L – протяженность участка нефтегазопровода, км

Q×L – транспортная работа или грузооборот тонны , км, 1000 куб м ×км

В стоимостном выражении производительность труда на транспорте и в хранении нефти и газа определяется следующим образом:

Показатели трудоемкости определяются при помощи показателей трудоемкости обслуживания 100 км линейной части нефтегазпровода или одной насосной (компрессорной) станции или на 1000 кВт установленной мощности.

Подведем итог особенностям определения производительности труда нефтегазовой отрасли. Рассмотрим основные факторы роста производительности труда в отрасли:

В нефтедобыче:

ü Увеличение среднего дебита скважины

ü Более полное использование продукции скважины

ü Лучшее использование фондов скважин

ü Ввод в эксплуатацию новых месторождений

В бурении:

ü Повышение скорости бурения и скорости строительства скважин

ü Снижение простоев и аварийности

В нефтепереработки:

ü Укрупнение технологических установок

ü Комбинирование технологических установок

В транспорте и хранение нефтегазопродуктов:

ü Уменьшение трудозатрат на планирование объема транспорта и хранения продукта

ü Внедрение новых технологий, техники, средств механизации и автоматизации

ü Увеличение пропускной способности и надежности систем транспортировки и хранения.

infopedia.su

Провести технологию спуско - подъемных операций (СПО) в скважине на тренажере имитации бурения и КРС (АМТ-411). — Студопедия.Нет

Время выполнения 30 минут.

Место проведения - каб. Л-303,тренажер имитации бурения и КРС АМТ- 411.

Последовательность выполнения работы.

1. Выбрать и использовать методические указания для выполнения работы.

2. Выполнить имитацию заданной технологии на тренажере.

3. Назвать оборудование и инструмент, применяемый для выполнения работ по заданной технологии.

4. Показать и пояснить последовательность подготовительных работ (установка начальных (стартовых) значений), последовательность (этапы) проведения работ по заданной технологии.

Преподаватели: ______________Шабалкина О.Н.

__________________ Актиев З.З.

_________________ Аюпова Г.Р.

Измерение параметров бурового раствора.

5,10. Измерение содержания песка (твердых примесей) бурового раствора.

Время выполнения - 20 минут

Последовательность проведения работы:

1. Выбрать прибор для измерений.

2. Пояснить конструкцию прибора.

3. Показать последовательность выполнения измерения.

4. Рассказать о диапазоне значений параметра (числовое значения и единицы измерения), влиянии параметра на осложненность процесса бурения, частоте измерений параметра, способах регулирования параметра.

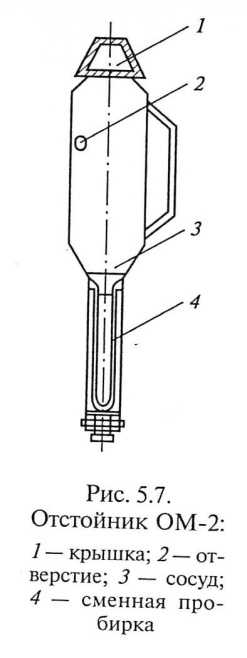

1. Отстойник металлический ОМ-2.

2. ОМ-2 представляет собой цилиндрический сосуд 3 , оканчивающий внизу труб- кой, внутри которой помещена градуированная сменная пробирка 4 объемом 10 мл с це- ной деления 0,1 мм. В верхней части отстойника на уровне, соответствующей 500 мл, имеется отверстие для слива воды 2. На горловину сосуда надевается крышка 1, которая служит одновременно для отмеривания бурового раствора ( при заполнении до краев объем ее составляет 50 мл).

3. Отстойник заполняется пресной водой на половину, туда же наливается 50 мл бу- рового раствора, отмеренного крышкой. Остаток раствора смывается с крышки неболь- шими порциями воды в отстойник, который должен находиться в вертикальном поло- жении. Прибор заполняется водой до тех пор, пока излишек ее начнет вытекать из от – верстия. После этого отстойник плотно закрывают крышкой и, провернув в горизонталь- ное положение, энергично взбалтывают в течение 30 с, при этом отверстие должно быть закрыто. По окончании взбалтывания отстойник быстро ставят в вертикальное положе- ние и оставляют в покое на 1 мин, после чего измеряют объем осадка в пробирке прибора. Общее содержание песка в %

СП = 2 VО

где 2 – коэффициент для выражения результата, %; VО – объем осадка, мл.

4. Содержание песка в буровом растворе не должно превышать 1-2 %.Повышенное содержание песка в буровом растворе приводит к интенсивному износу долота, резино- вых элементов оборудования. Необходимо обеспечить нормальную работу пескоотдели- теля. Замер производят 1 раз в сутки. Повторные замеры содержания песка производить через каждые 2 цикла промывки скважины до нормализации этого параметра.

4,9. Измерение фильтрации (водоотдачи) бурового раствора

1. Прибор ВМ-6.

2. ВМ-6 состоит из фильтрационного стакана 1 , напорного пустотелого цилиндра 6 с плунжером 7 . На горловине стакана 1 имеется резьба для соединения с цилиндром 6. Фильтрация осуществляется через бумажный фильтр, накладываемый на металлическую решетку 2 . Имеются пробка 3 , обеспечивающая герметичность фильтрационного узла до начала измерения, и поддон 4 , который служит для сбора фильтрата бурового раст- вора.

3. Буровой раствор наливается в фильтрационный стакан 1 с фильтром на решетке 2. Навинчивают на стакан 1 напорный цилиндр 6 с закрытым игольчатым клапаном 8 и сверху наливают машинное масло. Вставляют плунжер 7 с грузом 10 в цилиндр 6 . С помощью игольчатого клапана 8 и штурвала 5 выпускают избыток масла. Опускают плунжер так, чтобы нулевое деление шкалы, нанесенное на плунжере, совпало с отсчет- ной риской на верхнем крае цилиндра. Вынимают пробку 3 и одновременно засекают время. Если произошел скачок плунжера, то число делений вычитают из результата из- мерения показателя фильтрации. Через 30 минут отсчитывают число делений, на которое опустился плунжер.

4. Оптимальное значение показателя фильтрации – не более 6 см3 за 30 мин. С уве- личением водоотдачи ухудшается качество вскрытия продуктивных пластов, повышается интенсивность обвалообразований в глинах и аргиллитах. За счет образования толстой фильтрационной корки образуются сальники, которые могут привести к затяжкам, прих- ватам бурильной колонны. Замер производят не менее 2 раз за вахту. Для понижения водоотдачи применяются полимерные реагенты, КМЦ, модифицированный крахмальный реагент – НЕФТЕСТАР, УЩР.

3,8. Измерение стабильности бурового раствора.

1. Прибор: цилиндр стабильности ЦС-2.

2. ЦС-2 состоит из цилиндра 1 , отверстия с пробкой 3 и ручки 2.

3. Буровой раствор наливают в цилиндр емкостью 500 см3 и оставляют на отстой . Через 24 часа вынимают пробку, сливают верхнюю половину раствора и замеряют плот- ность. А также измеряют плотность раствора в нижней части.

4. Стабильным считается тот раствор, у которого разница плотностей не превышает 0,02 г/см3, а для утяжеленных растворов - 0,06 г/см3.

2,7. Измерение условной вязкости бурового раствора

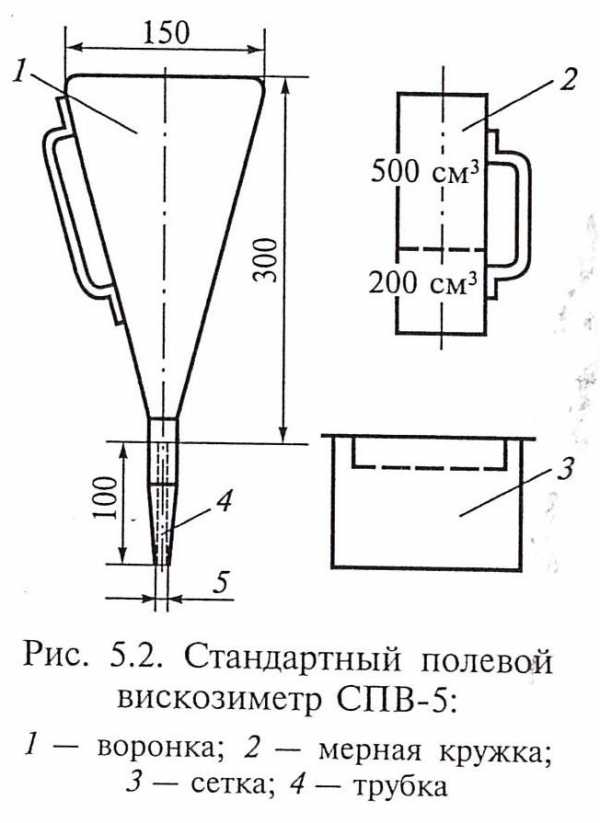

1. Вискозиметр CПВ-5.

2. СПВ-5 состоит из воронки 1 , оканчивающейся трубкой 4. Внутренний диаметр трубки 5 мм, длина 100 мм. В комплект вискозиметра входят мерная кружка 2 и сетка 3. Кружка разделена внутренней перегородкой на два отделения объемом 200 и 500 см3.

3. На воронку устанавливают сетку для задержания на ней крупных частиц песка и глины. В воронку через сетку, прикрыв пальцем нижнее отверстие, наливают измери- тельной кружкой сначала 200 см3, а затем 500 см3 ПЖ. Измерительную кружку подстав- ляют под воронку отделением в 500 см3. Затем отнимают палец от нижнего отверстия трубки и засекают время. Время истечения ПЖ в кружку до ее краев, исчисляемое в се- кундах, и будет характеризовать вязкость раствора.

4. Значение вязкости нормального бурового раствора 25-40 секунд по СПВ-5. При высокой вязкости из-за больших гидравлических сопротивлений в кольцевом простран- стве возможны раскрытия трещин в слабых пластах (ГРП). Хуже очищается раствор от шлама и газа, ухудшается охлаждение долота. Уменьшается подача бурового насоса и мощность забойного двигателя. Замер производится через каждый 1 час. Для снижения вязкости применяются КССБ, ФХЛС, окзил, нитролигнин, полимерные реагенты.

1,6. Измерение плотности бурового раствора

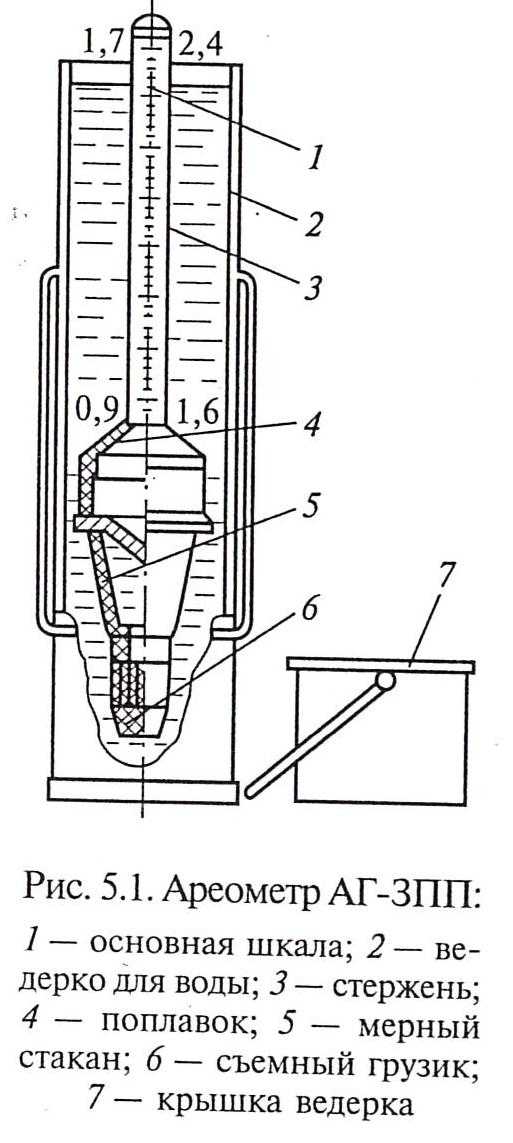

1. Ареометр АГ-ЗПП.

2. Ареометр состоит из мерного стакана 5 поплавка 4 со стержнем 3. На стержне имеется две шкалы: основная 1, по которой определяется плотность раствора, и попра- вочная, которая применяется для устранения погрешности прибора. Основная шкала делится на две части: одна служит для измерения плотности 900-1700 кг/м3 (0,9-1,7 г/см3), при этом на мерный стакан навинчивается грузик 6 ; вторая служит для измере- ния плотности 1600-2400 кг/м3 (1,6-2,4 г/см3) при снятом грузике. Прибор поставляется в комплекте с ведерком для воды 2, в которое он погружается. Крышка 7 служит пробо- отборником для раствора.

3. Для измерения плотности мерный стакан необходимо заполнить буровым раство- ром, соединить с поплавком поворотом последнего до упора, тщательно обмыть снаружи и сделать отсчет по основной шкале (по делению, до которого ареометр спустится в воду). При наличии погрешности прибора необходимо произвести соответствующую корректировку результата.

4. Плотность бурового раствора при бурении неосложненных участков составляет 1,10-1,20 г/см3. Повышенное значение плотности может привести к проникновению бу- рового раствора в продуктивный пласт, ГРП, уменьшению механической скорости доло- та. Пониженное значение плотности может привести к обвалам пород, газонефтепроявле- ниям. Замер производится через каждый 1 час. Способы уменьшения плотности: обеспе- чение постоянной работы всех механизмов очистки, обработка раствора полимерными реагентами.

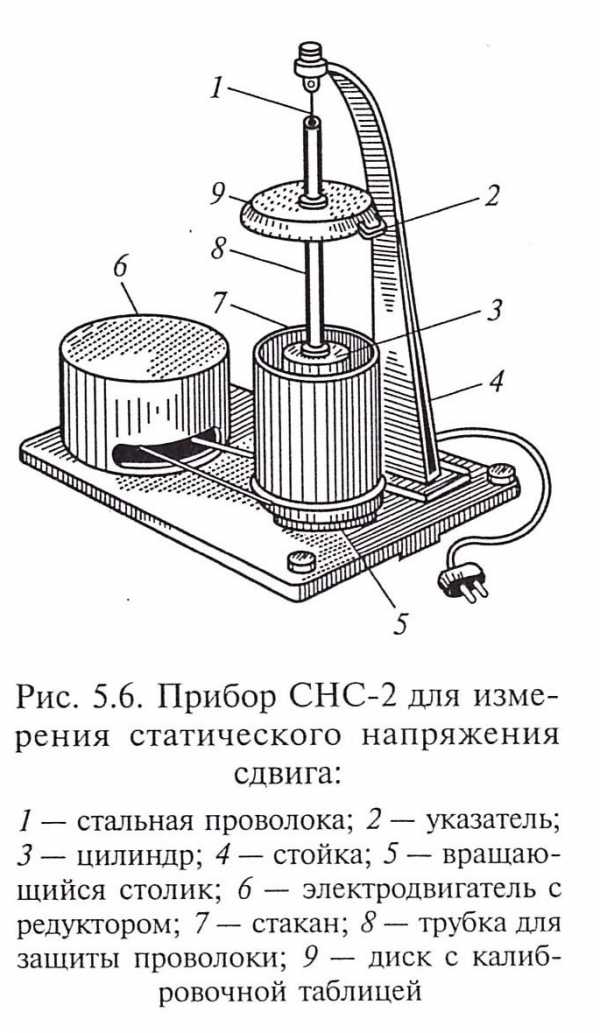

5,7. Измерение статического напряжения сдвига бурового раствора

В стакан 7 заливают 150 см3 предварительно хорошо перемешанного бурового раствора. При этом надо следить, чтобы уровень раствора в стакане совпадал с верхним основанием цилиндра 3 после его погружения в раствор. Нулевое деление калибровоч- ного диска 9 устанавливают против указателя 2. Затем раствор оставляют в покое в те- чение 1 мин, после чего включают электродвигатель 6, который через передачу медлен- но вращает столик 5 и установленный на нем стакан 7 с буровым раствором. Вслед- вие взаимодействия между стенками цилиндра и жидкостью подвесной цилиндр 3 вра- щается вместе с жидкостью, а стальная проволока 1, на которой подвешен цилиндр, за- кручивается и оказывает сопротивление его вращению. Когда сила сопротивления, стре- мящаяся вернуть проволоку в исходное положение, будет равна предельному статичес- кому напряжению сдвига, умноженному на величину соприкасающейся с жидкостью по- верхности цилиндра, наступает равновесие двух противоположных сил и вращение ци- линдра прекращается.

Структура раствора в результате перемещения частичек, прилегающих к поверхнос- ти цилиндра, несколько разрушается, и проволока раскручивается, перемещая цилиндр в обратном направлении. В момент начала вращения цилиндра 3 в противоположную сто- рону измерение считается законченным. Отсчет производится по шкале диска в градусах. После этого осторожно возвращают нуль шкалы диска к указателю. По истечении 10 мин по секундомеру производят второе измерение, чтобы определить тексотропию бурового раствора. Каждое измерение от момента пуска электродвигателя до момента остановки подвесного цилиндра не должно продолжаться более 1 мин, чему соответствует макси- мальный отсчет в 70о. Полученные в результате измерения показатели в градусах пере- считывают в паскали путем умножения на соответствующий данной проволоке коэффи- циент, приведенный в паспорте, прилагаемом к каждому прибору.

Статическое напряжение сдвига – это характеристика тиксотропности ПЖ. Измеряет- ся в Па. Замер производят через 1 минуту после нахождения ПЖ в покое и через 10 минут. Первая величина характеризует удерживающую способность ПЖ, а вторая – способность восстановить подвижность. Нормальный БР имеет следующее соотношение

СНС10

--------- ≤ 1,5.

СНС1

6,8. Водородный показатель рН характеризует щелочность или кислотность ПЖ. Если рН ≥ 7, то среда кислотная, если рН ≤ 7, то среда щелочная. Определяется по окраске универсальной индикаторной бумаги по сравнению с эталонной.

7,9. Измерение глинистой корки (КТК-2)

1. Прибор КТК-2 предназначен для определения коэффициента трения фильтрацион- ной корки ПЖ в условиях промысловых лабораторий и на буровых с целью выявления эффективности смазочных добавок и оперативного вмешательства в технологический процесс бурения в осложненных условиях.

2. Техническая характеристика

- Угол подъема подвижной плиты – 0-25О

- Дискретность считывателя угла подъема – 0,1О

- Пределы изменения определяемого коэффициента трения – 0-46

- Точность измерения угла подъема плиты – ±0,15О

- Точность измерения коэффициента трения – 4%

- Диаметр ложа – 60 мм

- Диаметр груза – 39 мм

- Вес груза – 140 ±1 мм

- Габариты – 225×95×150 мм

- Масса с упаковкой – 3 кг

- Питание устройства измерения угла подъема – батарея SR 2032 3V

3. Комплект поставки

- Устройство КТК-2 – 1 шт

- Груз – 1 шт

- Таблица (значения тангенса) – 1 шт

- Руководство по эксплуатации – 1 шт

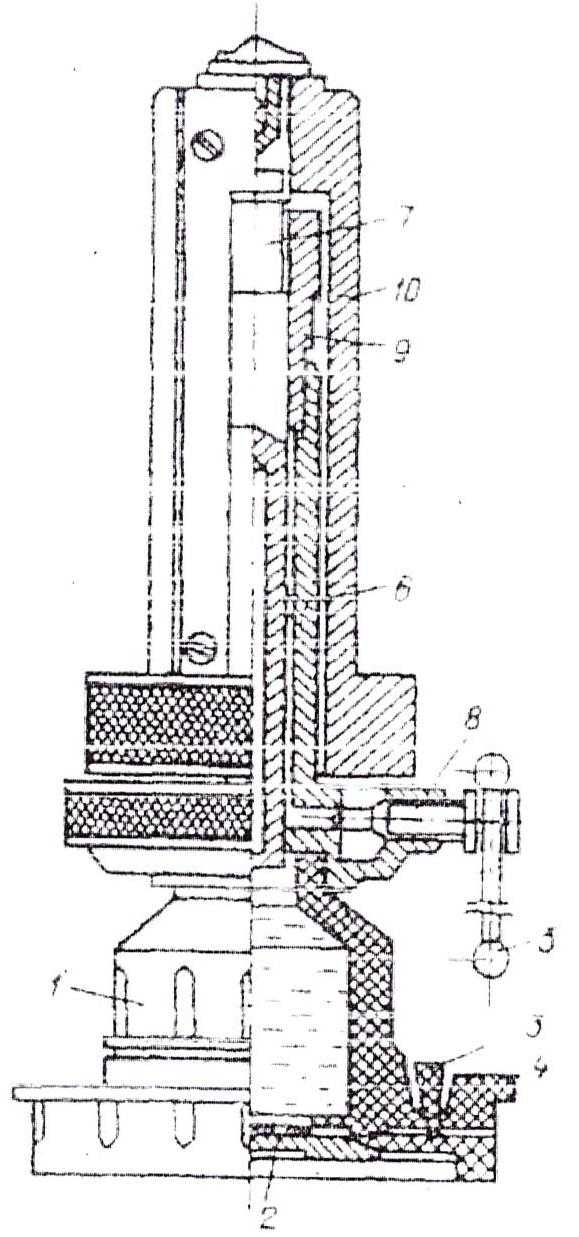

4. Устройство и принцип работы

Прибор КТК-2 для определения коэффициента трения глинистой корки (см. рисунок) состоит из следующих узлов: основание 1, регулировочные винты 2, подъемная плита (столик) 3, устройство измерения угла подъема 10, установленное на подъемной плите, ложе 5, груз 9, ампула уровня 6.

Основание – столик опирается на лабораторный стол двумя регулировочными винта- ми 2 и ножкой 11. Подъемная плита 3 поворачивается вокруг горизонтальной оси 7 с момента вращения винта 4. Для возвращения плиты в исходное состояние винт вращает- ся в обратном направлении. На подъемной плите закреплено ложе 5 с цилиндрической поверхностью диаметром 60 мм, на которое устанавливается фильтр с глинистой фильтра- ционной коркой 8. На фильтрационную корку устанавливается груз 9 диаметром 39 мм и весом 140 г. Отношение диаметра груза к диаметру ложа равно 0,65.

Принцип действия прибора основан на определении угла подъема ϕ в градусах под- вижной плиты в момент страгивания цилиндра и перевод его значения в коэффициент трения по прилагаемой таблице тангенсов.

5. Порядок работы

Винтами 2 установить пузырек уровня 6 в центральное положение. Фильтр, с обра- зовавшейся на нем глинистой коркой после измерения водоотдачи на приборе ВМ-6 или другом аналогичном оборудовании, установить на ложе, затем опустить сверху на глинис- тую корку груз. Проверить, находится ли пузырек уровня 6 в центральном положении и по истечении 1-ой минуты с момента установки груза включить считыватель угла подъема. Нажать кнопку установки нуля (zеro). Начать вращение винта 4 по часовой стрелке. Приводится в движение подъемная плита, при этом следует наблюдать за поло- жением груза. Точно в момент страгивания груза прекратить вращение винта. Опреде- лить по считывателю угол подъема плиты. Полученное значение угла ϕ в градусах пере- вести в коэффициент трения

КТР = tgϕ по прилагаемой таблице 1 и занести в журнал регистрации параметров ПЖ.

При проведении замера необходимо выполнить следующие требования:

- устанавливать фильтр с глинистой коркой на ложе симметрично относительно про- дольной оси, смещение не более 1,5 мм;

- опускать груз на глинистую корку по возможности без перекосов, медленно, без удара;

- не допускать толчки и вибрации на устройство.

6. Примечание.

Эффективность смазочных материалов, вводимых в ПЖ, определяется с помощью устройства, исходя из предварительных базовых данных, полученных для площади или региона. Например, для не утяжеленных глинистых растворов, а также утяжеленных малоабразивным баритовым концентратом промывочных жидкостей нормальная величина коэффициента трения находится в пределах 0,07-0,09, что соответствует делениям шкалы прибора ϕ = 4-5О. При неудовлетворительной очистке и отсутствия смазочных материалов коэффициент трения этих растворов повышается до 0,12-0,15 или 7-8О. Если при контрольном замере величина коэффициента трения корки исходного раст- вора близка к указанным выше критическим значениям, следует приготовить 2-3 пробы раствора с разным содержанием смазывающего материала (нефть, графит, СМАД-1). Получив корки этих растворов определить для них значения коэффициента трения, а также условную вязкость и статическое напряжение сдвига.

studopedia.net