Агрегат для ремонта скважин

АГРЕГАТЫ ДЛЯ РЕМОНТА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН

⇐ ПредыдущаяСтр 12 из 36Следующая ⇒

{Для подземного ремонта скважин, не оборудованных стационарными вышками, применяют подъемные установки — агрегаты, представляющие собой смонтированные на транспортной базе лебедку, вышку с талевой системой и прочим оборудованием и инструментом. С их помощью при подземном ремонте на скважинах проводят операции, связанные со спуском или подъемом внутри-скважинного эксплуатационного оборудования, а также оборудования различного рода, используемого при проведении технологических операций. Когда скважина оборудована стационарной вышкой, применяют подъемные лебедки, смонтированные на транспортной базе. )

Применяемые при подземном ремонте агрегаты подразделяют на агрегаты, предназначенные для текущего и капитального ремонтов. Последние обладают более высокой грузоподъемностью и помимо оборудования, предназначенного для текущего ремонта могут быть оборудованы также промывочным насосом, ротором, вертлюгом и другими устройствами для вращения колонны.

Лебедки подъемные

Эта группа агрегатов предназначена для приведения в действие талевой системы при спуско-подъемных операциях и в ряде случаев привода ротора во время работ по освоению, текущему и капитальному ремонтах скважин, оборудованных стационарными вышками.

Агрегат Азинмаш-43П (подъемник) представляет собой модификацию подъемной установки Азинмаш-43А. Это самоходная установка, в качестве транспортной базы которой используют гусеничный трактор Т-100МЗ .или трактор-болотоход Т-100МЗБГС, на котором смонтирована однобарабанная лебедка с коробкой передач. Вместимость барабана лебедки позволяет либо обеспечивать перемещение крюка талевой системы в пределах высоты вышки, либо наматывать тартальный канат длиной до 2300 м при диаметре 13 мм. Максимальное тяговое усилие каната 75 кН при скорости набегания его на барабан 0,88 м/с.

Подъемник имеет также цепное колесо для привода ротора, безопасную спиральную катушку и шкив под клиновой ремень привода катушки с тартальным канатом.

Привод оборудования подъемника — от тягового двигателя трактора Д-108 мощностью 80 кВт. Управление агрегата электропневматическое, переключение скоростей электромеханическое. Все органы управления сосредоточены в кабине машиниста.

При работе в ночное время подъемник обеспечивает освещение рабочей площадки двумя поворотными фарами, а освещение лебедки я кабины водителя — специальными светильниками.

В процессе работы лебедки (рис. 111.13) вращающий момент,

77

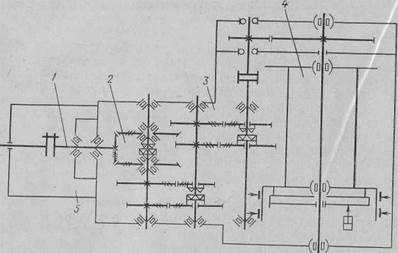

Рис. III.13. Кинематическая схема агрегата Азинмаш-43П:

1 — ведущий вал; 2— реверсивный редуктор; 3 — коробка передач; 4— барабан лебедки; 5 — коробка скоростей трактора

развиваемый двигателем, передается валом коробки отбора мощности от коробки скоростей к реверсивному редуктору, служащему для оперативного изменения направления вращения барабана лебедки, т. е. направления движения крюка талевой системы или тартального каната.

Реверсивный редуктор включает три конические шестерни, находящиеся в постоянном зацеплении и соединяемые с ведомым валом при помощи кулачковых муфт. На его ведущем валу установлены ведущие шестерни коробки передач, находящиеся в постоянном зацеплении с шестернями промежуточного вала. Эти шестерни соединены с валом также с помощью кулачковых муфт. Аналогичным образом промежуточный вал кинематический связан; с ведомым двумя парами шестерен и кулачковыми муфтами.

Ведомый вал соединен зубчатой передачей с валом, на котором установлен барабан лебедки. Для передачи крутящего момента от вала к барабану служит муфта сцепления с пневматическим управлением, расположенная внутри тормозного шкива барабана. Для торможения барабана служат две тормозные ленты, охватывающие тормозной шкив.

Коробка передач служит для более полного использования мощности двигателя и позволяет по мере уменьшения нагрузки на крюк талевой системы в процессе подъема колонны труб увеличивать скорость их подъема.

Лебедка ЛПТ-8, смонтированная на тракторе Т-130 (рис. 111.14), снабжена безопасной катушкой и механизмом привода ротора. Привод агрегата от ходового двигателя. От Азин-маш-43П она отличается компоновкой: для облегчения доступа к 78

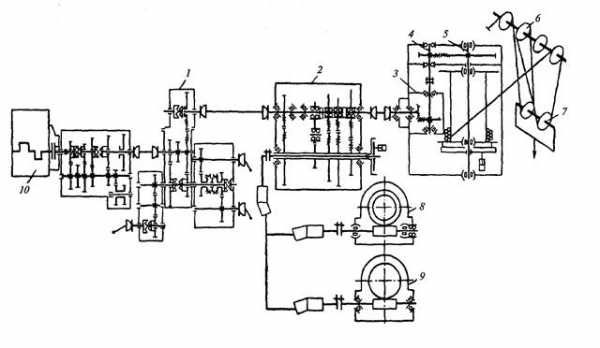

Рис. III.14. Лебедка подъемная ЛПТ-8:

1 — рама; 2— топливный бак; 3— воздушные баллоны; 4—-компрессор; 5 — пульт управления; 6 — лебедка 7 — карданный вал; 8 — консольная , рама; 9 — коробка передач; 10— безопасная катушка; 11 — механизм привода ротора; 12 — съемная лестница; 13 — откидные винтовые упоры

ее основным узлам, прицепному устройству трактора, узлам его ходовой части коробка передач вынесена и размещена на задней стенке станины лебедки.

Внутри кабины трактора у передней стенки располагается управление ходовой частью, а у задней — пульт и рычаги управления механизмами подъемника.

Кинематическая схема подъемника ЛПТ-8 (рис. 111.15) включает коробку отбора мощности трактора, коробку передач лебедки, барабана лебедки и приводы безопасной катушки и ротора. Крутящий момент от коробки отбора мощности передается карданным валом к ведущему валу коробки скоростей. Коробка передач трехвальная, скорости переключают введением в зацепление необходимыми муфтами. Ведомый вал коробки скоростей конической передачей соединен с ведущим валом лебедки. От него с помощью зубчатой передачи крутящий момент передается ведомому валу, жестко соединенному с барабаном лебедки. Барабан лебедки отключают с помощью фрикциона, расположенного на ведущем валу лебедки.

Рис. III.15. Кинематическая схема подъемника ЛПТ-8:

1— компрессор; 2— гидравлический двигатель; 3— двигатель; 4— коробка отбора мощности; 5— ограничитель подъема талевого блока; 6— лебедка; 7— коробка передач

79

Ведущий вал лебедки с помощью кулачковой муфты может быть соединен через редуктор с безопасной катушкой.

Тормоз лебедки однобарабанный. В лебедку встроен механизм противозатаскивателя, обеспечивающий остановку крюкоблока при достижении им крайнего верхнего положения. После оснастки талевой системы гайку устанавливают на винте таким образом, чтобы при подходе крюкоблока к крайнему верхнему положению давался сигнал на выключение лебедки.

Безопасная катушка включается и выключается кулачковой муфтой, муфта сцепления барабана лебедки при этом выключена, а сам барабан заторможен.

Лебедка ЛПР-10Э предназначена для ведения работ на скважинах, расположенных на эстакадах или отдаленных морских основаниях. Все узлы лебедки смонтированы на неподвижной раме — два электродвигателя, соединенные со спаривающим их редуктором шинно-пневматическими муфтами, четырехскоростная коробка передач, барабан лебедки, кабина управления, шкафы с электрооборудованием. Помимо этого имеется гидравлическая станция, обеспечивающая работу гидрофицированных узлов: гидроприводной лебедки, предназначенной для механизации вспомогательных работ, автомата АПР-ГП с гидроприводом для свинчивания-развинчивания колонны насосно-компрессорных труб, гидравлического подвесного ключа КГП для бурильных труб с гидравлическим раскрепителем.

Установки подъемные

Эти установки (агрегаты) помимо лебедки и дополнительного оборудования и инструмента снабжены вышкой, которая во время транспортировки укладывается в горизонтальное положение, а при работе на скважине переводится в наклонное с незначительным отклонением от вертикали. В рабочем положении вышка установки расчаливается.

Наиболее широко используются агрегат Азинмаш-37А, смонтированный на шасси грузового автомобиля высокой проходимости, и его тракторная модификация Азинмаш-43А, смонтированный на тракторе. Ряд основных узлов и деталей этих установок унифицирован — вышка, талевая система и т. п., аналогичны и их характеристики. Привод установок осуществляется от тяговых двигателей. Обе установки комплектуются автоматами АПР для свинчивания и развинчивания труб и ключом АШК для работ со штангами.

Помимо этих установок на промыслах используют агрегат «Ба-кинец-ЗМ» УПТ-32, УПА-32 и др.

Установки, смонтированные на тракторах, предназначены прежде всего для обслуживания скважин, расположенных на сильно пересеченной, заболоченной местности, площадках морских эстакад и в местах, где подъезд к скважине и маневрирование около нее затруднены.

80

|

|

При использовании установок, смонтированных на гусеничном ходу, на промыслах с хорошей сетью дорог и большими расстояниями между скважинами неизбежны значительные потери времени, зачастую соизмеримые со временем проведения подземного ремонта. Поэтому в таких районах предпочтительнее использование установок, смонтированных на автомашинах.

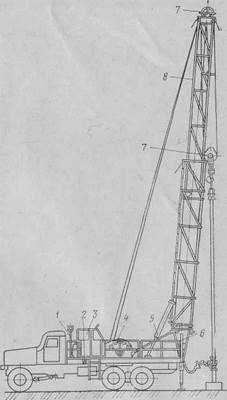

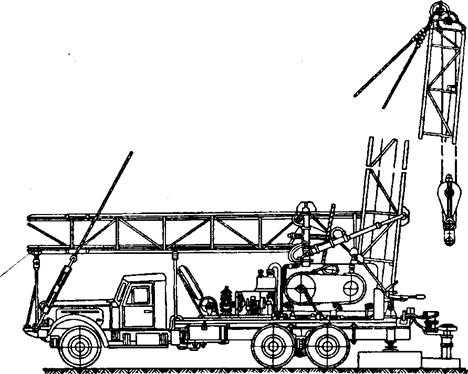

Установка Азинмаш-37А (рис. 111.16) включает в себя следующие основные узлы: механизм отбора мощности, коробку перемены передач, однобарабанную лебедку, вышку с талевой системой, переднюю и заднюю опоры вышки, кабину машиниста.

Установка снабжена двухсекционной телескопической вышкой, которая в рабочем положении имеет расстояние от уровня площадки, на которой располагается агрегат, до оси кронблока 18 м и позволяет Рис. III.16 Агрегат Азинмаш – 37А

поднимать трубы с максимальной 1 — передняя опора; 2 — трансмиссия с длиной до 12,5 м. Подъем (спуск) коробкой передач; 3 — кабина оператора;

телескопической вышки из транс- 4 — лебедка; 5 — гидроцилиндр подъема

портного положения в рабочее вышки 6-задняя опора 7 -талевая

осуществляется с помощью система;.

гидравлических цилиндров, а выдвижение секции вышки – специальной гидроприводной лебедкой.

Оснастка талевой системы четырехструнная 3×2, обеспечивает максимальную грузоподъемность на крюке 32 т при включенной; первой скорости коробки передач.

Кинематическая схема (рис. III.17) включает в себя коробку отбора мощности, смонтированную на коробке скоростей тягового двигателя автомобиля и соединенную карданным валом с коробкой скоростей лебедки. Она имеет три скорости, на которых производится подъем крюка талевой системы, и одну — для его спуска. Шестерни коробки скоростей находятся в постоянном зацеплении, переключение обеспечивается включением муфт, расположенных на ведомом валу.)

Промежуточный вал лебедки соединен муфтой сцепления с на-

81'

сосом гидравлической системы, обеспечивающей привод трубного» ключа или привод вспомогательной лебедки, служащей для выдвижения секции вышки.

Установка Азинмаш – 43А (рис 111.18) включает в себя следующие основные узлы: механизм отбора мощности и коробку перемены передач, выполненные заодно и установленные у задней стенки кабины трактора, однобарабанную лебедку, механизмы управления, размещенные в кабине тракториста. Перед двигателем трактора на специальной консоли располагается привод насосов гидравлической системы агрегата — редуктор и муфта сцепления. Вышка и талевая система аналогичны описанным выше,, входящим в состав установки Азинмаш-37А. Коробка скоростей агрегата четырехскоростная, на первой скорости обеспечивает максимальное усилие на крюке 28 т.

Хорошая устойчивость установки позволяет ремонтировать неглубокие скважины при отсутствии ветра без использования оттяжек — это сокращает время подготовительно-заключительных операций.

Установка «Б а к и нец - ЗМ», смонтированная на гусеничном тракторе Т-100МЗ, включает коробку перемены передач, од-нобарабанную лебедку, телескопическую вытку с талевой системой, систему управления агрегатом и укомплектована ключами для свинчивания и развинчивания труб и штанг.

Общая компоновка установки соответствует компоновке Азии-маш-43А, но конструктивное исполнение основных узлов различно: так, например, в «Бакинец-ЗМ» подъем вышки из транспортного положения в рабочее осуществляется с помощью кулисного механизма. Талевая система имеет оснастку 4X3 и позволяет поднимать трубы с максимальной длиной 12 м. Максимальная грузоподъемность при шестиструнной оснастке 32 т, при семиструнной —37 т.

Привод установки осуществляется от ходового двигателя — четырехцилиндрового дизеля мощностью 79 кВт, коробка перемены передач лебедки четырехскоростная.

Помимо перечисленных в настоящее время начат серийный выпуск подъемных тракторных установок УПТ1-50. Она состоит из следующих основных узлов: коробки передач, однобарабанной лебедки, вышки с талевой системой и опорами, гидравлической, пневматической и электрической систем управления, узла привода ротора и других вспомогательных механизмов. Эти узлы смонтированы на базе трактора Т-1301Т-1.

При установке и снятии вышки управление осуществляется с ручного выносного пульта, а при спуско-подъемных операциях — из кабины водителя.

Общая компоновка основных узлов установки соответствует компоновке агрегата Азинмаш-43А. Агрегат УПТ1-50 характеризуется более высокими основными параметрами, в частности: высота от земли до оси кронблока 19 м, грузоподъемность 50 т и т. д.

Самоходная подъемная установка А-50У пред-

83:

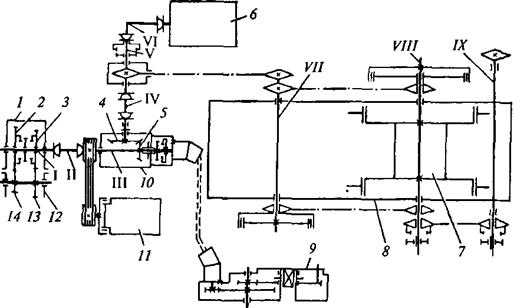

| Рис. III.19. Агрегат А-50У: 1 — компрессор; 2 — трансмиссия; 3 — гидроцилиндр подъема вышки; 4 — талевая система; 5 — лебедка; 6 — вышка; 7 — пульт управления; 8 — ротор |

назначена для освоения скважин, текущего и капитального ремонтов. С ее помощью можно выполнять следующие операции: спуск и подъем насосно-компрессорных и бурильных труб, тартание, разбуривание цементных пробок в трубах диаметром 146—168 мм с промывкой скважины, установку фонтанной арматуры, ликвидацию аварий и т. п.

Установка (рис. 111.19) смонтирована на шасси автомобиля КрАЗ-257, в качестве привода используется ходовой четырехтактный восьмицилиндровый двигатель с У-образным расположением цилиндров мощностью 176 кВт.

Основные узлы установки: двухсекционная телескопическая вышка, обеспечивающая подъем труб с максимальной длиной 16 м. Оснастка талевой системы шестиструйная (3×4), максимальное усилие на крюке 500 кН. На вышке установлен ограничитель подъема талевого блока. Подъем вышки из транспортного положения в рабочее осуществляется двумя гидравлическими цилиндрами. В рабочем положении вышка расчаливается шестью канатами.

Лебедка установки двухбарабанная с канатоукладчиком и приводом через четырехскоростную коробку перемены передач. На одном барабане лебедки намотан канат для оснастки талевой системы при буровых работах, на втором — тартальный канат. Максимальная сила натяжения талевого каната—1000 кН, тартального—730 кН.

85

Установка укомплектована гидроприводным ротором, диаметр проходного отверстия которого 142 мм, максимальная нагрузка на стол до 500 кН.

Насосный блок установки включает в себя насос 9МГр, который обеспечивает максимальную подачу жидкости 9,95 л/с, наибольшее давление 16 МПа.

Помимо этого на установке смонтирован компрессор.

Управление установкой при подземных ремонтах осуществляется с открытого пульта, расположенного у задней опоры вышки слева по ходу автомобиля. Специальная кабина для машиниста отсутствует; во время работы он находится в непосредственной близости от устья скважины, что улучшает обзорность, упрощает общение с остальными членами бригады.

Управление установкой электропневматическое.

Комплекс оборудования КОР О1-80 предназначен для освоения и капитального ремонта скважин глубиной до 5000 м. С его помощью можно осуществлять спуско-подъемные операции с насосно-компрессорными и бурильными трубами, разбуривание цементных мостов, ловильные работы, фрезерование, нагнетание в скважину различных технологических жидкостей, исследование скважин.

Комплекс состоит из трех блоков: самоходной подъемной установки УПА-80, смонтированной на четырехосном автомобиле высокой проходимости МАЗ-537, насосного блока БНП-15Гр, смонтированного на двухосном прицепе МАЗ-8926, передвижных мостков МПП-80 с рабочей площадкой и инструментальной тележкой, смонтированных на пневмоколесном ходу. В комплекс входит также малогабаритный ротор Р-360, вертлюг, ключи для работы с насосно-компрессорными и бурильными трубами.

Подъемная установка УПА-80 включает однобара-банную лебедку с механическим и электромагнитным тормозом, телескопическую вышку с талевой системой, имеющей оснастку 4X5 и обеспечивающей максимальную грузоподъемность на крюке 80 т.)

Наибольшая длина поднимаемой свечи—19 м. В рабочем положении вышка расчаливается четырьмя оттяжками.

Привод лебедки и других агрегатов осуществляется от автомобильного двигателя мощностью 386 кВт. Управление всеми агрегатами сосредоточено в кабине машиниста, расположенной у лебедки.

Насосный блок БНП-15 Гр включает в себя поршневой насос 15 Гр с манифольдом и две мерные емкости. Привод насоса осуществляется от трансмиссионного вала лебедки с помощью специального карданного вала. Максимальная мощность, потребляемая насосом, составляет 169 кВт, наибольшие развиваемое давление 40 МПа, подача жидкости 16 л/с.

Передвижные приемные мостки представляют собой колесный прицеп, при установке которого в рабочее положение колеса убираются, а мостки своими полозьями упираются в грунт. На мостки

можно укладывать трубы длиной до 16 м, вместимость мостков при работе с 73-мм НКТ составляет 4500 м.

Общая масса комплекта оборудования КОРО-80 составляет 69 т.

При эксплуатации агрегатов подземного ремонта скважин следует обращать внимание на правильность установки агрегата относительно устья скважины, правильность оснастки и работы талевой системы, техническое состояние основных узлов.

Правильность установки агрегата проверяют подъемом ненагруженного талевого блока на полную высоту вышки, одновремен-1 но контролируют работу талевой системы — ходовой конец должен быть пропущен через оттяжной ролик, а на барабане лебедки должно быть не менее восьми-девяти нерабочих витков канала. В процессе подъема крюка навивка каната на барабан лебедки должна быть плотной и ровной.

При эксплуатации агрегата каждый раз перед началом работ необходимо проверять состояние его основных узлов, их крепление, регулировку и степень износа. Последнее относится прежде всего к фрикционным муфтам и тормозным устройствам агрегата. По мере износа фрикционных накладок следует производить регулировку этих узлов. Кроме того, в соответствии с инструкции... по эксплуатации установок производится профилактическое обслуживание их агрегатов и узлов. _

Рекомендуемые страницы:

lektsia.com

Подъемники и агрегаты для ремонта скважин. — Оборудование для бурения нефтяных и газовых скважин

Подъемник — механическая лебедка, монтируемая на тракторе, автомашине или отдельной раме. В первом случае привод лебедки осуществляется от тягового двигателя трактора, автомашин, в остальных от самостоятельного двигателя внутреннего сгорания или электродвигателя.

Агрегат — в отличие от подъемника оснащен вышкой и механизмом для ее подъема и опускания.

Широко применяются тракторные подъемники «АзИНмаш-43П», АПТ-8, агрегаты «АзИНмаш-43А, «Бакинец-ЗМ», А50У, УПТ, «АзИНмаш-37» и др.

Тракторный подъемник АзИНмаш-43П — предназначен для проведения подземного ремонта скважин, оборудованных подъемными сооружениями. Подъемник представляет собой самоходную механизированную лебедку, смонтированную на гусеничном болотоходном тракторе Т-100МЗБГС или обычный Т-100МЗ.

Управление основными исполнительными механизмами подъемника — электропневматическое; управление тормозом лебедки — ручное механическое, сдублированное ножным пневматическим; управление остальными механизмами — механическое.

Для обеспечения воздухом пневмосистемы подъемника под капотом двигателя установлен автомобильный компрессор, имеющий привод от шкива вентилятора двигателя.

Масса агрегата 18.2 т, глубина обслуживаемых скважин от 1500 м до 6400 м (при НКТ от 114 до 48 мм).

Подъемная лебедка ЛПТ-8 (Рисунок 1).

Монтажной базой этого подъемника является гусеничный трактор Т130МЗ, обеспечивающий ремонт скважин глубиной до 2500 м.

Основными узлами подъемной лебедки являются: трансмиссия, электропневматическая лебедка, пневматическая система управления, приводы ротора, упорные домкраты и безопасная катушка.

Лебедка — однобарабанная. Все узлы и механизмы лебедочного блока - барабанный вал в сборе, трансмиссионный вал, тормозная система, храповое устройство, ограничитель подъема талевого блока, кожухи и ограждения собраны в цельносварной станине коробчатого типа. Включение барабана осуществляется посредством фрикционной муфты, собранной внутри тормозной шайбы, прикрепленной к ребордам барабана.

На правом конце барабанного вала походу установлена безопасная шпилевая катушка, на левом — цепное колесо привода ротора.

Для длительного удержания колонны труб или штанг на весу в лебедке, предусмотрено храповое устройство.

Пневмосистема подъемника предназначена для управления фрикционной муфтой привода тормозной системы лебедочного блока при ножном управлении или срабатывании ограничителя подъема талевого блока.

Пневмосистемы питаются от двухцилиндрового одноступенчатого компрессора, привод которого осуществляется от двигателя трактора посредством карданного вала и ременной передачи.

Универсальный винтовой ограничитель подъема талевого блока приводится от барабана цепной передачей. Привод навесного оборудования подъемника осуществляется от тягового двигателя трактора через коробку отбора мощности КОМ-ЧТЗ, карданный вал и коробку передач КП-100.

Установки самоходные, смонтированные на гусеничных тракторах. Состоят из следующих основных узлов: однобарабанной лебедки, установленной на специальном основании под оборудование, вышки с талевой системой, задней и передней опор вышки, кабины водителя.

Установки укомплектованы механизмами для свинчивания-развинчивания труб; оснащены устройством противозатаскивания крюкоблока и взрывобезопасной системой освещения рабочей площадки на устье скважины и пути движения крюкоблока.

В отличие от УПТ-32, установки УПТ 1-50-и УПТ-50В снабжены узлом привода ротора, а также укомплектованы гидрораскрепителем.

Привод лебёдки и других механизмов УПТ-32 — от двигателя трактора; подъем вышки и механизма для свинчивания-развинчивания труб — гидравлический; включение фрикционных муфт — пневматическое.

Привод исполнительных узлов и механизмов УПТ1-50 (рисунок 2) и УПТ1-50Б — от двигателя трактора; лебедки и ротора — через трансмиссию; подъем вышки, привод гидрораскрепителя и механизм для свинчивания-развинчивания труб гидравлические; включение фрикционных муфт — пневматическое.

Подъемные установки типа АзИНмаш-37 (рисунок 3) предназначены для спускоподъемных операций с укладкой труб и штанг на мостки при текущем и капитальном ремонте нефтяных и газовых скважин, не оборудованных вышечными сооружениями.

Подъемные установки этого типа подразделяются — на АзИНмаш-37А, АзИНмаш-37А1, АзИНмаш-37Б, смонтированные на базе автомобилей повышенной проходимости КрАЗ-255Б и КрАЗ-260.

Агрегат для ремонта скважин А2-32 смонтирован на базе шасси УРАЛ43201912-30, а агрегат А4-32 на базе шасси КрАЗ-260Г.

Предназначены для производства спуско-подъемных операций при ремонте и эксплуатации скважин, не оборудованных вышечными сооружениями, для производства тартальных работ, для чистки песчаных пробок желонкой и для возбуждения скважин поршневанием.

Агрегат состоит из однобарабанной лебедки и двухсекционной телескопической вышки с талевой системой. За отдельную плату агрегат комплектуется механизмами для свинчивания и развинчивания насосно-компрессорных труб и насосных штанг.

Кабина управления снабжена независимым отопителем 0В-65. Подъем и опускание опор задней стойки производится гидроцилиндрами с выносного пульта управления.

Техническая характеристика:

Грузоподъемность, т

32

Высота подъема крюка, м

12.2

Скорость подъема крюка, м/с

0.2 1.6

Агрегат ремонтно-технологический АРТ-800 предназначен для ликвидации отложений и пробок в нефтяных и газоконденсатных скважинах при герметизированном устье с использованием непрерывной стальной трубы диаметром 26.8 и 33.5 мм при избыточном давлении на устье до 21 МПа.

Кроме того, отечественной промышленностью освоено производство агрегатов для капитального ремонта нефтяных и газовых скважин А60/80 максимальной грузоподъемностью 80 т на спецшасси Брянского автозавода; агрегатов для текущего ремонта нефтяных и газовых скважин АР 32/40 максимальной грузоподъемностью 40 т на спецшасси Уральского автозавода; агрегатов для бурения и ремонта скважин БР-125 грузоподъемностью 125 т, а также других агрегатов для ремонта скважин.

ifreestore.net

Агрегаты для подземного ремонта при безвышечной эксплуатации скважин

⇐ ПредыдущаяСтр 63 из 78Следующая ⇒

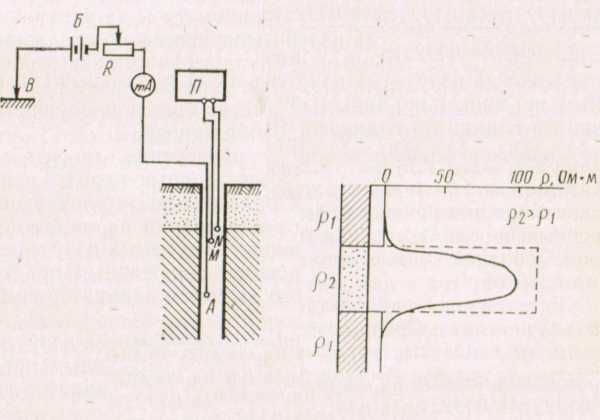

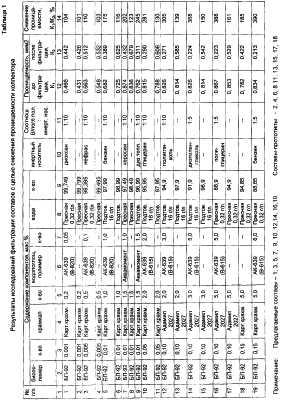

Для обслуживания скважин при эксплуатации без стационарных вышек применяют подъемники, несущие вышку. Нашей промышленностью серийно выпускаются широкий спектр таких агрегатов, основные характеристики которых приведены в табл. 10.17 [56, 59, 61, 64, 65, 66].

Представленные агрегаты, как уже говорилось, разделяются на агрегаты для текущего ремонта и капитального. Условно считается, что с грузоподъемности 500 кН агрегаты используются для капитального ремонта. Они оснащаются буровыми роторами, а, также предусмотрена их комплектация насосными установками, которые размещаются на отдельном прицепе. Большинство агрегатов оснащено лебедками с механическим приводом, конструкция которых хорошо отработана.

Таблица 10.17

Технические характеристики агрегатов для ПРС

| Наименование агрегата | Транспортная база | Грузоподъемность, кН | Оснастка | Высота вышки от земли до оси кронблока, м | Мощность приводного двигателя, кВт | Трансмиссия (привод лебедки) |

| 1.АзИНМАШ-37 | КрАЗ-225Б | 2x3 | 176-220* | М** | ||

| 2.АПРС-32 З.АИРС-32-01 | КрАЗ-225, КрАЗ -260.260Г | 2x3 2x3 | 176-220 | М М | ||

| 4. АПРС -40У 5. АПРС -40М 6. АПРС -40К 7. УАРС-40 | УРАЛ-4320-1912-30 КрАЗ-260Г,6322 КАМАЗ 43181 КЗКТ-7428 | 3x4 3x4 3x4 2x3 | М М М Г*** | |||

| 8. А2-32 9. А2-32К | УРАЛ-4320-1912-30 КАМАЗ-431118 | 2x3 2x3 | М М | |||

| 10. А4-32 | КрАЗ-260Г | 2x3 | 18,2 | М | ||

| 11.А5-40 12. А5-40М | КрАЗ-260Г УРАЛ-4320-1912-30 | 3x4 2x3 | М М | |||

| 13. АР-32/40 14. АР32/40М | КрАЗ-260Г УРАЛ-4320-1912-30 | 3x4 3x4 | М М | |||

| 15. СУРС-40 16. СУПР-32 | Т-170М.01 Т-170М.01 | 2x3 2X3 | М М | |||

| 17. УПА-32 18.УПТ-32 19.УПГА-32 | КрАЗ-260 Т-130МГ-1 КрАЗ | 2X3 2X3 2X3 | 18,5 18,5 | М М | ||

| 20.УПА60 21.УПГ50 | КрАЗ-65101 КрАЗ -250 | 600 500(с65) | 3x4 3x4 | 18,5 18,5 | М Г | |

| 22. АР-60 | КрА365101, КрАЗ-260Г | 3x4 | М | |||

| 23. А50М 24. А-50У | КрАЗ65101 КрА3257 | 3x4 3x4 | 22,4 22,4 | М М | ||

| 25. А60/80 26. А60/80И | БАЗ-69507, КрАЗ-260Г | 3x4 3x4 | М М | |||

| 27. АРБ - 100 | БАЗ-6909, КЗТК8014 | 4x5 | М | |||

| 28.К-7ОЗМТУ-80ВМ 29. К-703МТУ-80 ВГ 30. Кировец-Хегглунд 31.К-7ОЗМТУ-100ВГ 32. К-703 МТП-127Г | Кировец К-703МТУ -«• -«• Кировец К-703МТУ -«- | 800 1000 1270 | 3X4 3x4 3x4**** | 18,2 29,5 ---- 29,5 | М Г Г Г Г | |

| 33. Р-125 34. БР-125 | МЗКТ-79191,КЗКТ8014 МЗКТ79191 | 1250 1250 | 4x5 4x5 | 39,8 39,8 | М М | |

| 35. CARDWELL KB 250А/215-96 | Самоходная четырехосное | 4x5 | 29,4 | - | ||

| 36. IRI500 | Самоходная четырехосное | 4x5 | - | - | ||

| 37. KREMCO | Самоходное 12x8 | 4x5 | - | |||

| 38. УПТ1-50 39. УПТ1-50Б | Т-130МБГ Т-130МГ-1 (гидрофицированный) | 3x4 | М | |||

| 40. КОРО-80 | МАЗ 537 | 4X5 | М | |||

| 41.TD-125CA-A6 | Самоходная база 12x8 | 4x5 | М | |||

| 42. МЕСА 104-225с (США) | Самоходная база 8x4 | 4x5 | М |

Примечания:

* Агрегаты могут монтироваться на различных модификациях транспортной базы.

** Трансмиссия механическая.

*** Трансмиссия гидравлическая.

**** С разделенным талевым блоком.

В тоже время появляются агрегаты с гидравлическими дебедками, и еще больше агрегатов оснащаются тартальными гидравлическими лебедками, с усилием на канате около 20 кН и скоростью спуско-подъема до 12 м/с Для поддержания конкурентно способных параметров новые механические лебедки делаются с числом скоростей 5 и более. Тормоза лебедок, обычно ленточные, но имеются и дисковые, как, например, на агрегате К-703 МТП-127Г. Мачты на агрегатах как правило, используются секционные для сокращения габаритов и снижения центра тяжести при транспортировке. Подъем мачты и выдвижение секций осуществляется от лебедки пли гпдроцилиндрами. В тоже время применяются и цельные мачты, например в aгрегатах АР32/40. Для всех вышек необходимо до начала работы установить растяжки, что является трудоемкой работой, занимающей много времени. Для агрегатов подземного текущего ремонта стараются сократить количество растяжек устанавливаемых на земле, а крепить их к агрегату, что значительно облегчает и ускоряет монтажно-демонтжные работы.

Как уже творилось, агрегаты разделяют на агрегаты подземного ремонта и агрегаты капитального ремонта. Рассмотрим их подробнее.

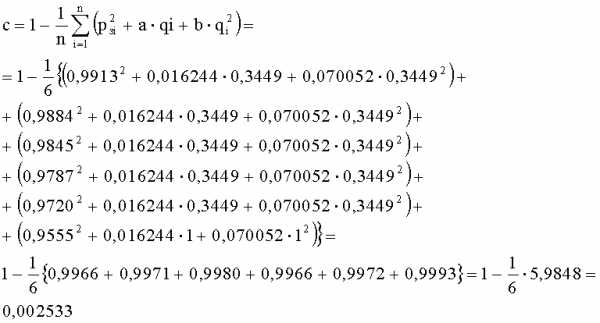

Структурная схема агрегата текущею ремонта включает в себя: самоходную базу агрегат, с приколом оборудования агрегата (в основном от ходового двигателя), трансмиссию к исполнительным механизмам, лебедку, мачту, оснащенную таленой системой и крюком, систему для установки оборудования в рабочее и транспортное положение, пульт управления и кош рол я, набор инструментов и механизмов для спуско-подъемных работ. В качестве примера рассмотрим агрегат Азинмаш-37А |13] рис. 10.37. Агрегат Азинмаш-37А по своей схеме аналогичен агрегату А-50У. Отличие его заключается в отсутствии второго (тартального) барабана. Агрегат не имеет промывочного насоса и поэтому менее универсален.

Он смонтирован на автомобиле высокий проходимости КрА3-214В (пли КРАЗ-255Б), оснащен двухсекционной вышкой высотой 18 м.

В отличие от агрегата А-50, в котором рабочее место машиниста расположено в зоне устья скважин, машинист агрегата Азинмаш-37 работает в кабине, размешенной за кабиной вндителя, Это с одной стороны, улучшает условия труда, а с другой, сокращает обзорность, увеличивает вибрацию и шум, воздействующие на работника.

Рис. 10.37. Кинематическая схема агрегата Азинмаш-37А;

1 — коробка отбора мощности; 2 — коробка скоростей; 3 — конический редуктор, 4 — приводной вал, 5 — вал барабана лебедки, 6— кронблок; 7 — талевый блок; 8 — трубный ключ; 9 — привод лебедки выдвижения вышки; 10— двигатель автомобиля

Агрегат Азинмаш-43А также предназначен для проведения спуско-подъемных операций. Его основное отличие от агрегата Азинмаш-37 заключается в том, что он смонтирован на тракторе Т-100МБГС с увеличенной длиной опорной поверхности гусениц. Все узлы агрегата приводятся в действие от ходового двигателя. Технические характеристики агрегатов типа АзИНМаш представлены в табл. 10.18.

Таблица 10.18

Технические характеристики агрегатов типа АзИНМаш

| Агрегат | Грузоподъемность | Мощность двигателя | Емкость барабана | Высота вышки | Скорость подъема крюка, при включенной скорости м/с | ||||

| Длина, м | Диаметр, м | I | II | III | IV | ||||

| Азинмлш-37 | 15,5 | 18,0 | 0,34 | 0,72 | 1,45 | — | |||

| Азинмаш-43Л | 15,5 | 18,0 | 0,22 | 0,36 | 0,61 | 1,0 |

Структурная схема агрегата капитального ремонта представляет собой самоходную базу агрегата, с приводом оборудования от ходового двигателя или специального силового агрегата, трансмиссию к исполнительным механизмам (число которых значительно больше, чем у агрегата текущего ремонта), лебедку подъемника, мачту, оснащенную талевой системой и крюком, ротор, компрессор, насос, лебедку для свабирования, систему для установки оборудования в рабочее и транспортное положения, пульт управления и контроля, инструмент и механизмы для спуско-подъемных работ. Инструменты для капитального ремонта разнообразны по виду и размерам и хранятся на базах капитального ремонта. На скважину транспортируется только тот инструмент, который необходим для частных работ на данной скважине (печати, ловильный инструмент, фрезы, буровой инструмент и пр.).

Агрегат А-50У (рис. 10.38) предназначен для освоения и ремонта нефтяных и газовых скважин. Он выполняет следующие операции: спуск и подъем насосно-компрессорных и бурильных труб, свабирование и тартание, разбуривание цементной пробки в трубах диаметром 141 — 168 мм.

Агрегат смонтирован на шасси автомобиля КрАЗ-257, в качестве привода используется ходовой двигатель мощностью 210 л.с. На агрегате смонтирована телескопическая двухсекционная мачта высотой 22,4 м, которая выдвигается при помощи лебедки. В рабочем положении мачта устанавливается под углом 6° к вертикали и расчаливается шестью канатами.

Особенностью агрегата является использование двух барабанной лебедки с буровым и тартальным барабанами, что позволяет повысить производительность труда при проведении подземного ремонта. Кроме того, агрегат оборудован гидроприводным ротором, предназначенным для выполнения буровых работ.

Рис. 10.38. Конструкция агрегата А-50У

Промывочный насос 9МГР монтируют отдельно (на прицепе).

При работе агрегата на скважине необходимо иметь стационарные стеллажи для укладки труб и штанг.

Общий вид и кинематическая схема агрегата приведены на рис. 10.38 и 10.39.

Управление лебедкой агрегата — пневматическое. Рабочее место машиниста находится у устья скважины. Характеристики агрегата А-50У приведены в табл. 10.19.

Рис. 10.39. Кинематическая схема агрегата А-50У:

1— вал коробки отбора мощности; II, IV, VI — карданный вал; III — вал конического редуктора; V — вал со звездочкой; VII — трансмиссионный вал лебедки; VIII — барабанный вал; IX — вал передачи к механическому приводу ротора; 1— коробка отбора мощности; 2, 3 — зубчатые колеса коробки отбора мощности; 4, 5 — зубчатые колеса конического редуктора; 6— промывочный насос; 7— подъемный барабан лебедки; 5 —лебедка; 9 — ротор; 10 — конический редуктор; 11— компрессор; 12 — раздаточная коробка автомашины; 13, 14 — зубчатые колеса раздаточной коробки

Таблица 10.19

Технические характеристики агрегата А-50У

| Включенная скорость | Частота вращения барабана, об/мин | Скорость каната, м/с | Скорость перемещения талевого блока, м/с | Грузоподъемная сила на крюке, тс |

| 1,1 | 0,18 | |||

| 1.9 | 0,30 | |||

| 153,0 | 4,2 | 0,70 | 12,6 | |

| 263,0 | 7,8 | 1,20 | 7,5 |

Примечаеие. Максимальная сила натяжения каната в кН: талевого —100; тартапьного — 73, при четырехструнной оснастке талевой системы 2x3 имеет грузоподъемность 28 т. Система управления агрегата — электропневматическая.

В комплект поставки агрегата входят механизмы для свинчивания-развинчивания насосно-компрессорных труб с гидравлическим приводом. Как уже говорилось ранее, дополнительные агрегаты для промывки, а в некоторых случаях и роторы, транспортируются и устанавливаются на отдельных транспортных средствах и поэтому здесь рассматриваться не будут.

В России в 1995 г. Волгоградским заводом Буровой техники по документации, разработанной ОАО «ВНИИнефтемаш» был изготовлен агрегат для бурения и ремонта скважин БР-125, вышечно-лебедочный блок которого смонтирован на специальном шестиосном шасси высокой маневренности и проходимости МЗКТ-79191.

Вы шечно-лебедочный блок агрегата БР-125 включает в себя глескопическую мачту с цилиндрами подъема и выдвижения, лебедку с замкнутым ленточным тормозом и вспомогательным гидротормозом, дизельэлектростанцию мощностью 100 КВт, домкраты для установки блока, систему подготовки, осушки и хранения воздуха, систему укрытий и обогрева, вспомогательное и пультовое оборудование.

Блок рабочей площадки является также мобильным и установлен на серийном полуприцепе. В состав блока входят: платформа с опорами, ротор, гидроключ, гидрораскрепитель свечей, укрытия, наклонный трап, приемные мосты и стеллажи.

Остальное оборудование агрегата БР-125 (блок насосный, энергетический, циркуляционная система) изготовлено в модульном исполнении в повышенной заводской готовности. Модули представляют собой цельнометаллические домики со съемной крышей.

Очевидно, что широкое применение мобильных транспортных средств для буровых установок грузоподъемностью 180— 200 тс и выше, оснащенных традиционными приводами, ограничено весовыми и габаритными характеристиками.

Применение мобильных средств для буровых установок большой грузоподъемности могло бы получить широкое распространение с внедрением объемного гидропривода.

Системы объемного гидропривода для привода лебедки, ротора и буровых насосов используются в буровых установках небольшой грузоподъемности. Однако в последнее время все большее количество зарубежных компаний и фирм нефтяного машиностроения делают успешные попытки применения этих систем в установках большой грузоподъемности для бурения глубоких скважин как на суше, так и на море. Необходимо отметить, что некоторые зарубежные фирмы рекомендуют использовать такие установки даже в районах с возможностью питания силового блока от сети переменного тока.

Основное преимущество такой системы привода в отличие от дизельэлектрического и электрического с питанием от сети — исключение регулируемого электропривода постоянного тока: электродвигателя, тиристорного преобразователя, дизель-генератора, так как меры по взрывозащите перечисленных машин требуют значительных затрат и не обеспечивают 100%-ой гарантии. Кроме того, следует отметить, что электрический и дизель-электрический приводы имеют в несколько раз большие массу и габариты, чем электрогидравлический или дизельгидравлический.

Таким образом, внедрение объемного гидропривода в буровых установках позволяет:

— упростить кинематическую схему установки, улучшить динамические характеристики привода;

— существенно снизить массу и габариты установки;

— улучшить условия труда обслуживания персонала.

В 2000 г. ООО «ВНИИнефтемаш—НПО» приступило к разработке основных технических решений по созданию высокомеханизированной мобильной установки ВМБУ-150/3500 грузоподъемностью 150 тс для бурения скважин на глубину до 3500 м в условиях Западной Сибири. В соответствии с исходными техническими требованиями заказчика упомянутая буровая установка должна обладать следующими параметрами:

1. Глубина бурения, м.........................................................................3500

2. Грузоподъемность установки, кН (тс).................................1500 (150)

3. Скорость подъема свечи, м/с......................................................0—1,0

4. Буровое оборудование

4.1. Мачта телескопическая: высота от оси кронблока

до рабочей площадки в рабочем положении, м............................20

4.2. Лебедка с гидроприводом ЛГ-20 с усилием, тс......................20

4.3. Ротор с гидроприводом:

грузоподъемностью, не менее, тс.................................................. 150

с условным проходом, мм..............................................................560

4.4. Пневматический клиньевой захват для труб 0, мм......60—324

4.5. Манипулятор с гидроприводом:

наибольший момент, кНм (тм).............................................400 (40)

4.6. Ключ буровой гидравлический КБГ для бурильных

и обсадных труб в диапазоне, мм...........................................60—508

4.7. Рабочая площадка: подроторный просвет, м.........................5,5

4.8. Вспомогательная лебедка с гидроприводом:

грузоподъемность, тн.......................................................................2,5

4.9. Мощность привода буровой установки, кВт (л.с):

двигатель автомобиля.......................................................365 (500)

электродвигатель..............................................................315 (430)

Напряжение питания электродвигателя, В..................................380

4.10. Привод лебедки, ротора, манипулятора, вспомогательной

лебедки, ключа бурового..............................................Гидравлический с

бесступенчатым- регулированием

скоростиот нуля до максимума

4.11. Длина свечи, м..............................................................9,5—13,0

4.12. Оснастка талевой системы....................................................4x5

4.13. Диаметр каната, Ø, мм............................................................28

5. Транспортная база

5.1. Буровой установки: автошасси..................................К.ЗКТ-8014

5.2. Рабочей площадки: прицеп.............................................ЧМЗАП

6. Транспортные габариты, мм Подъемной Рабочей

установки площадки

длина до........................................... 18000.......................20000

ширина до........................................3200.........................3200

высота до..........................................4500.........................4500

Подъемной Рабочей

7. Масса в транспортном мм установки площадки

положении, кг до............................ 60000.......................60000

Мобильная часть высокомеханизированной буровой установки ВМБУ-150/3500 включает в себя подъемную установку, смонтированную на автошасси КЗКТ-8014, и рабочую площадку, смонтированную на прицепе ЧМЗАП.

В состав подъемной установки входят: телескопическая мачта, цилиндры подъема мачты, домкраты для установки шасси, электродвигатель мощностью 315 кВт, гидропривод лебедки и ротора, буровая лебедка и вспомогательная лебедка. В качестве резервного может быть использован двигатель автомобиля мощностью 365 кВт.

Применение электродвигателя, наряду с дизельным двигателем шасси автомобиля, позволяет во время проводки скважины выбирать тип привода исполнительных механизмов буровой установки в зависимости от местных условий, наличия или стоимости того или иного вида энергии в конкретном районе проведения буровых работ.

В состав рабочей площадки входят: платформа на опорах, манипулятор, ротор, гидроключ, укрытие, наклонные трапы, приемный мост и стеллажи, кабина для операторов лебедки и манипулятора.

В настоящее время производством установок подъемных (агрегатов) для освоения и ремонта нефтяных и газовых скважин в России занимаются 11 машиностроительных заводов на грузоподъемность от 32—40 до 125 тс.

Заводами-изготовителями представлена информация о выпускаемых ими типах по грузоподъемности подъемных установок (агрегатов), краткая их техническая характеристика, и указаны их конструктивные особенности.

Производством установок подъемных (агрегатов) на грузоподъемность 32—40 тс занимаются 6 машиностроительных заводов (Муромский машиностроительный завод, Тюменский судостроительный завод, Нижегородский машиностроительный завод, машиностроительный завод «Красный Пролетарий», Елабужский станкоинструментальный завод, Кунгурский машиностроительный завод).

Из анализа информации, представленной заводами-изготовителями, можно сделать вывод, что установки подъемные (агрегаты) грузоподъемностью 32—40 тс по своему конструктивному исполнению идентичны и изготавливаются в основном по конструкторской документации, разработанной еще и конце 70-х годов. Отличительной особенностью установок подъемных (агрегатов) в отличие от ранее изготавливаемых является значительное расширение монтажных баз. В качестве монтажных баз установок подъемных (агрегатов) в настоящее время используются автошасси автомобилей Урал-4320, КрАЗ-260Г, КрАЗ-6322, КамАЗ, трактор болотоходный типа Т-170М1Б.01.

Установки подъемные (агрегаты) для ремонта скважин грузоподъемностью 32—40 тс, выпускаемые в настоящее время вышеуказанными заводами, не в полном объеме соответствуют современным требованиям, предъявляемым к их конструктивному оформлению и техническому оснащению, предусмотренными «Правилами безопасности в нефтяной и газовой промышленности» РД 08-200-98.

Одними заводами учтены частично требования, предъявляемые к установкам подъемным (агрегатам), такие как наличие светильников во взрывобезопасном исполнении, устройства для перепуска талевого каната, указателя угла наклона установки, ограничителя грузоподъемности и т.д., но установки не оснащены дистанционным управлением системы подъема мачты, рабочей площадкой, площадкой верхового рабочего и т.д. (Тюменский судостроительный завод, завод «Красный Пролетарий», Елабужский станкоинструментальный завод).

Другими заводами-изготовителями (Муроммаш, Кунгурский машзавод, Нижегородский машзавод) наряду с вышеуказанным оснащением дополнительно установки оборудуются звуковой и визуальной сигнализацией выдвижения и посадки верхней секции мачты, рабочими площадками с укрытием, площадками верхнего рабочего с укрытием и т.д.

Однако, ни одним из заводов-изготовителей не выполнены требования к конструктивному оформлению и техническому оснащению установок подъемных (агрегатов) в полном объеме, как это предусмотрено «Правилами безопасности в нефтяной и газовой промышленности» РД 08-200-98.

Суммарно всеми вышеуказанными заводами в 2001 г. была изготовлена 281 установка подъемная (агрегат) грузоподъемностью 32—40 тс.

Установки реализовывались как на внутреннем рынке России, так и поставлялись в ближнее зарубежье. В 2002 г. заводами намечалось изготовить более 400 установок.

Установки подъемные для освоения и ремонта скважин грузоподъемностью 50—60 тс (включая 60/80) изготавливаются на 4-х машиностроительных заводах (ОАО «Ишимбайский машзавод», ОАО «Нефтемаш» — г. Ишимбай, ОАО «Машзавод» — г. Санкт-Петербург, ОАО «Кунгурский машзавод»).

В качестве монтажной базы используются автошасси автомобилей КрАЗ-65101, КрАЗ-260Г, КрАЗ-65053 и БАЗ-695071.

По своему конструктивному оформлению и техническому оснащению указанные установки, выпускаемые в настоящее время, практически соответствуют требованиям, предъявляемым к ним «Правилами безопасности в нефтяной и газовой промышленности» РД 08-200-98.

В 2001 г. были изготовлены суммарно всеми вышеуказанными заводами 342 установки подъемные, которые были реализованы как на внутреннем рынке России, так и в странах ближнего зарубежья. В 2002 г. заводами планируется изготовить 426 установок.

Установки подъемные для освоения и ремонта скважин грузоподъемностью 80—100 тс в России изготавливаются 2-мя машиностроительными заводами (ОАО «Кунгурский машзавод», ОАО «Спецмаш»).

В качестве монтажных баз используются автошасси автомобилей БАЗ-69096, КЗКТ 8014, а также шасси трактора «Кировец» типа К703.

По своему конструктивному оформлению и технической оснащенности указанные установки соответствуют требованиям, предъявляемым к ним «Правилами безопасности в нефтяной и газовой промышленности» РД 08-200-98.

В 2001 г. были изготовлены суммарно 33 установки, в т.ч. 28 ед. типа АРБ 100 на автошасси БАЗ-69096 и КЗКТ 8014 (ОАО «Кунгурский машзавод»).

В 2002 г. заводами намечается изготовить 14 установок, в т.ч. по ОАО «Спецммаш» на шасси трактора «Кировец» 10 установок типа К-703 МТУ-80 ВГ и 1 установку типа К-703 МТУ-100.

Установки подъемные для освоения и ремонта скважин грузоподъемностью 125—127 тс изготавливаются 3-мя машиностроительными заводами (ООО «Волгоградский завод буровой техники», ОАО «Спецмаш», ОАО «Кунгурский машзавод»).

В качестве монтажных баз указанных установок используются шасси МЗКТ-79191, КЗКТ-8х8 (ООО «Волгоградский завод буровой техники»), трактор «Кировец» (ОАО «Спецмаш»). ОАО «Кунгурский машзавод» разработана и с 2001 г. проходит промышленные испытания мобильная буровая установка типа МБУ 125 на шасси БАЗ 69099.

Установки по своему конструктивному оформлению и технической оснащенности соответствуют требованиям, предъявляемым к ним «Правилами безопасности в нефтяной и газовой промышленности» РД 08-200-98.

infopedia.su

Агрегат для ремонта скважин

Союз Советскид

Социалистических

Республик

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВ ЕТЕЛЬСТВУ (61) Дол оли и тел ь мое к не т. св ид-в у (22) Заявлено 12.04.79 (21) 2751415/22-03 {51)М. КЛ. с присоедииением заявки №

E 21 В 19/00

Государственный комитет

СССР но делам изобретений н открытий (23) Приоритет

Опубликовано 231080, Бюллетень ¹ 39

Дата опубликования описания 241080 (53) УДК 622. 242 (088.8) (72) Авторы изобретения

Н. П. Макаров, А. С. Шагинян, A. Г. Асан-Джалалон, А. A. Певнев и A. П. Андросенко

Специальное конструкторское бюро сейсмической техники

Министерстна нефтяной промышленности СССР (71) Заявитель (54) АГРЕГАТ ДЛЯ РЕМОНТА СКВАЖИН

Изобретение относится к бурению скважин, а именно к устройствам для проведения спуско-подъемных операций г;ри бурении и ремонте скважин.

Известен агрегат для ремонта скважин, содержащий вышку, элеватор, силэвую талевую систему подъема и опускания груза, горизонтальные мостки для хранения и выдачи труб и манипулятор, закрепленный на вышке и служащий для подачи труб с горизонтальных мостков на ось скважины или перемещения отсоединенной трубы с оси скважи-. ны на мостки (1) .

Основным недостатком этого, устрой

Известно также устройство, содержащее вышку, имеющую направляющие, по которым двигается каретка, и силовую систему привода каретки (2) . В каретке установлен вертлюг-нращатель и шарнирно связанный с ним элеватор. Элеватор закреплен с возможностью поворота его на угол 90 относительно выаки с помощью гидроцилиндра. Автоматизированные мостки имеют приемный лоток и механизм перемещения трубы вдоль . лотка. Во время работы, например, после спуска очередной трубы, колонна труб закрепляется спайдером, элеватор освобождается, поворачивается в сторону приемного лотка, при этом труба по лотку подается к элеватору, захнатывается им и поднимается вверх. Нижний конец трубы при этом скользит по лотку.

Основным недостатком этого устройства является то, что операции освобождения опущенной трубы (или уложенной на мостки) и прием трубы производятся последовательно, разделены во времени, приводят к непроизводительным потерям времени, снижающим производительность спуско-подъемных операций.

Цель изобретения — сокращение времени на спуско-подъемные операции.

Поставленная цель достигается тем, что механизм захвата выполнен в ниде четырех жестко связанных между собой эленаторон, установленных с возможностью поворота относительно горизонтальной оси каретки, причем оси элеваторон расположены в одной вертикальной плоскости, а ось каждого элеватора образует с осями соседних эле773248

Фиг.!

Su&i

I7 размещенного на вышке манипулятора с захватным узлом.

Источники информации, принятые во внимание при экспертизе

1. Патент Великобритании

М 1289807, кл. E 1 F, опублик.1972.

2. Патент CtllA Р 4024925 кл,175-85, опублик. 1977.

IS

findpatent.ru